алюминиевые уличные фонари

Когда говорят про алюминиевые уличные фонари, многие сразу думают о легком весе и защите от ржавчины. Да, это так, но если на этом остановиться — можно серьезно промахнуться. На деле, выбор алюминиевого сплава, технология литья или экструзии, конструкция теплоотвода и даже способ крепления рассеивателя — вот где кроются настоящие подводные камни, которые определяют, простоит ли фонарь десять лет или начнет сыпаться через три сезона.

Почему алюминий, и какой именно?

Тут часто возникает первый разрыв между теорией и практикой. В спецификациях пишут ?алюминиевый сплав?, но не всегда уточняют марку. Для уличных условий, особенно в наших широтах с перепадами температур и химическими реагентами на дорогах, критически важен сплав с правильным содержанием легирующих элементов — магния, кремния. Слишком мягкий сплав поведет себя под нагрузкой, слишком хрупкий может дать трещину при ударном монтаже. Я видел партию фонарей, где экономили как раз на этом: корпуса были вроде целые, но после зимы на крепежных ушках появились микротрещины, которые со временем привели к отрыву кронштейна.

Еще один нюанс — обработка поверхности. Анодирование — это стандарт, но его толщина и качество подготовки поверхности сильно варьируются. Дешевое тонкое анодирование быстро выцветает и теряет защиту. Хороший, плотный слой в 15-20 мкм держится годами. Иногда вместо анодирования предлагают порошковую покраску. Для некоторых дизайнерских решений это допустимо, но для чисто утилитарных уличных задач я бы не рекомендовал — царапина до металла, и точка коррозии обеспечена, особенно в месте крепления.

И да, легкий вес — это не только удобство монтажа. Это меньшая нагрузка на опору, что важно для высокомачтовых конструкций или при установке на старые кронштейны. Но легкость не должна достигаться за счет толщины стенок. Оптимальный баланс — чтобы корпус выдерживал падение с высоты монтажа (бывало и такое при разгрузке) и давление набегающего потока воздуха от фур.

Конструкция и теплоотвод: где чаще всего ошибаются

С переходом на светодиоды алюминиевые уличные фонари перестали быть просто плафоном. Теперь корпус — это, по сути, радиатор. И здесь конструкция решает все. Цельный литой корпус с массивными ребрами — отлично, но дорого и тяжело. Чаще идут по пути экструдированного профиля с последующей механической обработкой и добавлением теплоотводящих пластин.

Главная ошибка, которую я наблюдал у многих, даже крупных, поставщиков — это ?бутафорские? ребра. Они есть на вид, но плотность прилегания к основе, где установлена плата с диодами, недостаточная. Возникает тепловой барьер. В итоге драйвер перегревается и выходит из строя гораздо раньше заявленного срока. При выборе всегда стоит спросить не только о мощности светодиодов, но и о расчетной рабочей температуре кристалла (Tj) в конкретном корпусе. Если продавец не может ответить или дает откровенно заниженные цифры (например, ниже 65°C в горячей точке) — это тревожный звонок.

Например, в проекте для одной промзоны мы как-то взяли на пробу фонари от нового производителя. Корпуса выглядели солидно, ребра массивные. Но через полгода начался повальный отказ. Вскрытие показало, что термопаста между платой и корпусом высохла и превратилась в порошок, а контакт был точечным. Производитель сэкономил на нескольких граммах качественного термоинтерфейса. Урок был дорогим.

Монтаж, обслуживание и типичные полевые проблемы

Казалось бы, что сложного — прикрутить фонарь к кронштейну. Но и здесь для алюминиевых уличных фонарей есть особенности. Алюминий — металл мягкий. Если использовать стандартные стальные болты без должной прокладки или покрытия, может начаться гальваническая коррозия в месте контакта. Лучше использовать оцинкованный или нержавеющий крепеж. И обязательно диэлектрическую шайбу, чтобы разорвать электрический контакт между разнородными металлами.

Конструкция кронштейна тоже важна. Если фонарь длинный и тяжелый, точка крепления должна быть рассчитана на соответствующий момент силы. Видел случаи, когда фонарь ?клевал? носом вниз просто потому, что кронштейн был рассчитан на более легкие старые модели с лампами ДРЛ.

С обслуживанием проще — легкий корпус снимать удобнее. Но тут важно, как сделан доступ к драйверу и разъемам. Дешевые модели часто имеют неразборный задний кожух или используют хлипкие защелки, которые ломаются после двух-трех открываний. Хороший признак — винтовое соединение с резиновой прокладкой. Это и защита от влаги лучше (IP rating не для красоты), и долговечность выше.

Отдельная история — кабельные вводы. Место ввода кабеля — слабое звено. Должна быть качественная сальниковая втулка, рассчитанная на диаметр конкретного кабеля. Часто в погоне за универсальностью ставят слишком большие втулки, а пространство забивают герметиком. Со временем герметик трескается, влага попадает внутрь. Надежнее, когда производитель предлагает набор втулок под разные диаметры.

О выборе поставщика и реальных кейсах

Рынок завален предложениями, но доверять можно не всем. Важно смотреть не на картинку в каталоге, а на реальные производственные возможности. Мне, например, импонирует подход, когда производитель специализируется именно на уличном и промышленном освещении, а не делает ?все понемногу?. Как, скажем, у компании ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (сайт https://www.jsryxc.ru). В их ассортименте видна логика: это не просто алюминиевые уличные фонари, а часть комплексного решения — от высокомачтовых светильников и дорожных фонарей до опор и кабельной арматуры. Когда завод делает и опоры, и фонари, больше шансов, что они продумают совместимость и крепления.

Их профиль, указанный на https://www.jsryxc.ru, — производство различных площадных высокомачтовых светильников, дорожных фонарей, светодиодных уличных фонарей, взрывозащищенных светильников и сопутствующего оборудования — как раз говорит о глубокой специализации в техническом освещении. Для серьезного проекта такая комплексность — плюс.

Из практики: мы как-то заказывали партию фонарей для освещения протяженной трассы. Нужны были модели с определенным углом рассеивания и защитой от засветки. Многие предлагали стандартные ?шайбы?. А вот в техзадании, которое совместно составили с инженерами из подобной профильной компании, удалось детально прописать не только оптическую систему (тип линз), но и способ крепления стекла (не клей, а механический прижим с силиконовым уплотнителем), и даже ориентацию ребер радиатора для лучшего обдува при движении транспорта. Результат — фонари служат уже седьмой год без нареканий.

Конечно, не все проекты требуют такой детализации. Для двора или садовой дорожки подойдет и более простая модель. Но принцип остается: смотрите на детали. Качество литья (нет раковин и заусенцев), обработка кромок (чтобы не резать руки при монтаже), маркировка клеммной колодки — все это мелочи, которые выдают отношение производителя к продукту.

Вместо заключения: на что смотреть в 2024?

Тенденции меняются. Сейчас все больше говорят об умном освещении. И здесь алюминиевые уличные фонари получают новую роль — они становятся платформой для датчиков, контроллеров, систем беспроводной связи. Значит, в корпусе должно быть предусмотрено место для этого дополнительного оборудования, должна быть продумана электромагнитная совместимость, чтобы работа радиомодуля не влияла на драйвер.

Еще один момент — ремонтопригодность и апгрейд. Хорошая практика, когда можно заменить отдельный модуль светодиодов или драйвер, не меняя весь корпус. Это удлиняет жизненный цикл изделия и в итоге экономит бюджет.

Так что, выбирая алюминиевый фонарь сегодня, стоит думать не только о завтрашнем дне, но и послезавтрашнем. Корпус из качественного алюминия — это фундамент, который может прослужить 20-30 лет. А вот начинку, возможно, придется модернизировать раньше. И хорошо, если производитель это предусмотрел. В конце концов, уличное освещение — это инфраструктура, а не расходный материал. К нему и подход должен быть соответствующий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Умный уличный фонарь

Умный уличный фонарь -

Солнечный уличный фонарь

Солнечный уличный фонарь -

Дорожный знак

Дорожный знак -

Многофункциональная общая опора

Многофункциональная общая опора -

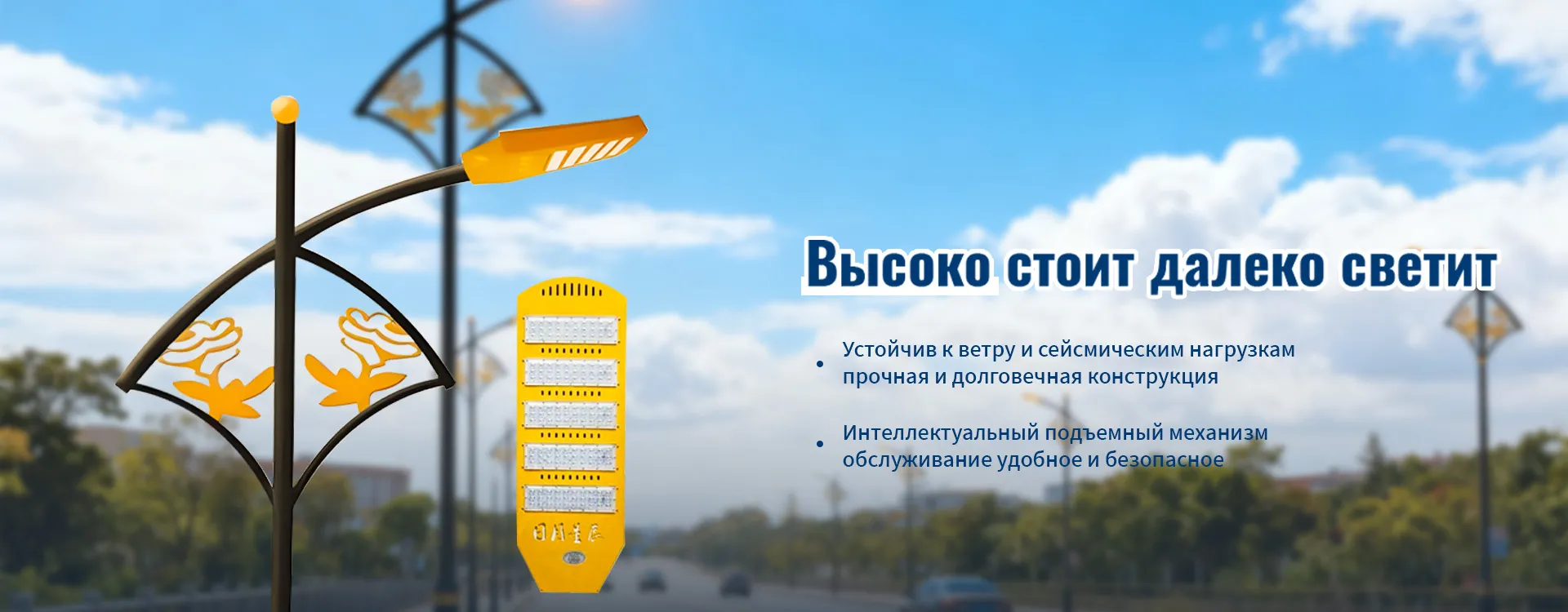

Фонари с национальным колоритом

Фонари с национальным колоритом -

Опора видеонаблюдения

Опора видеонаблюдения -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Дорожный светофор

Дорожный светофор -

Солнечный парковый фонарь

Солнечный парковый фонарь -

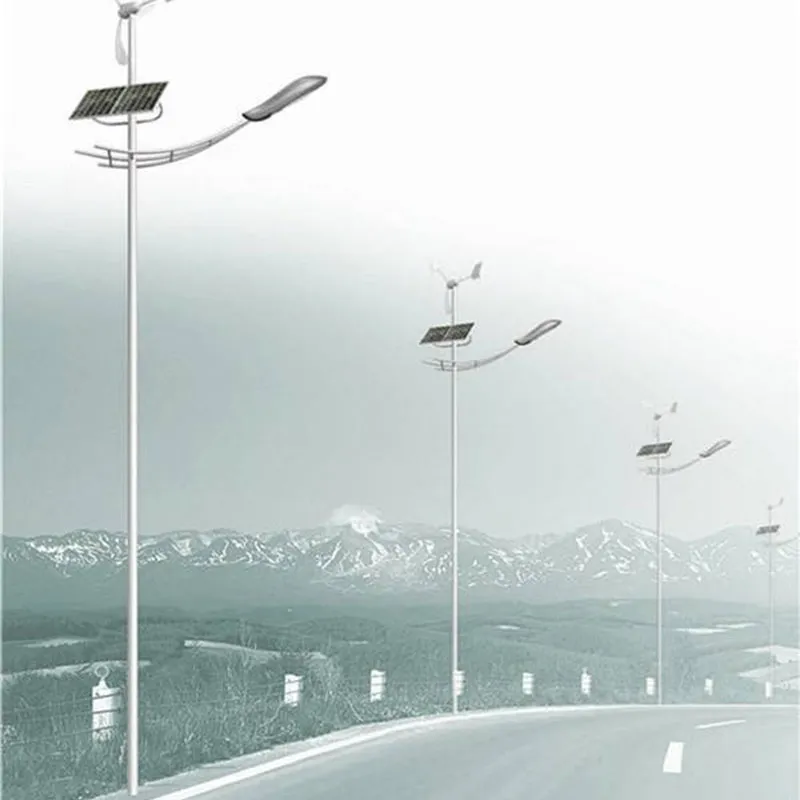

Ветро-солнечный гибрид

Ветро-солнечный гибрид

Связанный поиск

Связанный поиск- прожектор светодиодный 50w 6400k

- светодиодные прожекторы новосибирск

- предупреждающие знаки на оборудование

- прожектор на земле

- прожектор светодиодный led 300

- прожектора екатеринбург

- светодиодные ландшафтно архитектурные светильники

- уличный фонарь из профильной трубы

- ландшафтные светильники шары наземные уличные

- прожектор светодиодный уличный 20 вт