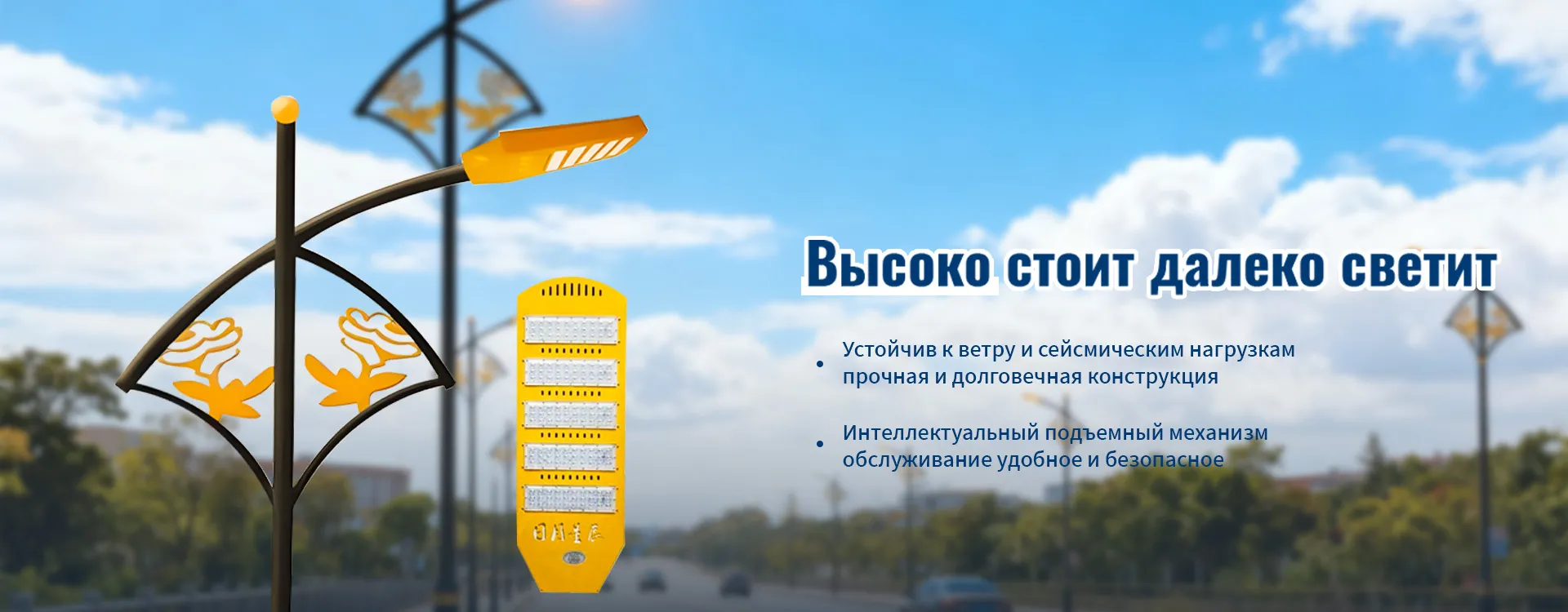

Высокомачтовый фонарь с рамным световым модулем

Когда слышишь ?высокомачтовый фонарь с рамным световым модулем?, многие сразу думают о простой сборке — мачта, рама, блоки. Но на деле, если работал с этим, знаешь: тут вся суть в деталях, которые в спецификациях не пишут. Частая ошибка — гнаться за дешевым модулем, а потом годами мучиться с обслуживанием на высоте. Сам через это проходил.

Почему рама — это не просто ?коробка?

Взялись как-то за объект, где заказчик требовал максимальную светоотдачу при минимальном весе на мачте. Стандартные литые корпуса не подходили — тяжеловаты. Остановились на рамной конструкции из алюминиевого профиля с усиленными углами. Казалось бы, что тут сложного? Но когда модуль уже на 30-метровой высоте, а зимой при -35°C алюминий ведет себя иначе, чем на бумаге — вот тут и начинается.

Ключевой момент — крепление светодиодных плат к этой самой раме. Если просто прикрутить, со временем от вибрации (особенно рядом с трассами) появляются микротрещины в пайке. Пришлось дополнять конструкцию демпфирующими прокладками, плюс пересчитывать точки крепления, чтобы нагрузка распределялась не на края, а по всей плоскости. Это та самая ?мелочь?, которую не найдёшь в готовых каталогах.

И да, о герметичности. Рамный модуль всегда уязвим в стыках. Испытывали образцы в камере с пылью и напором воды — некоторые, с виду качественные, давали течь уже через 50 циклов. Хорошо показали себя модули с двойным контуром уплотнения, но тут важно, чтобы сборщик на заводе не экономил на пасте. Видел, как на одном производстве просто промазывали стык, не заботясь о равномерности — через полгода на объекте появился конденсат.

Мачта и модуль: как избежать ?эффекта паруса?

Высокая мачта — это не только про установку. Когда навешиваешь на неё рамный модуль с большой площадью, ветровая нагрузка меняется кардинально. Помню проект для портовой зоны: смонтировали, казалось бы, всё по нормативам, но после первого же шторма модуль слегка развернуло — не критично, но угол освещения съехал. Причина — не учли, что рама, в отличие от обтекаемого корпуса, работает как парус, создавая дополнительный крутящий момент.

Пришлось дорабатывать крепёжный узел, добавляя не просто хомуты, а систему с направляющими и стопорными штифтами, которые фиксируют ориентацию. Это увеличило время монтажа, но зато сняло проблему. Теперь всегда при расчётах для высокомачтовых фонарей с рамной конструкцией закладываю поправочный коэффициент по ветру, особенно для высот от 25 метров.

Ещё один нюанс — доступ для обслуживания. Рамные модули часто делают с откидной или съёмной передней панелью для замены светодиодов. Но если мачта высокая, а модуль закреплён жёстко, техник на люльке не всегда может безопасно откинуть эту панель — мешает конструкция. Один раз видел, как на объекте просто снимали весь модуль целиком для замены одной платы — это лишние часы работы крана. Поэтому сейчас всегда продумываю, чтобы рама имела либо встроенные петли для откидывания вниз, либо быстросъёмные зажимы.

Теплоотвод: незаметная проблема рамного дизайна

В литых корпусах теплораспределение обычно предсказуемо. В рамном модуле всё сложнее — тепло от светодиодных плат должно эффективно уходить через раму, которая часто является основным радиатором. Если рама собрана из отдельных профилей с плохим тепловым контактом в стыках, возникает локальный перегрев. На одном из ранних проектов мы столкнулись с тем, что крайние светодиоды в модуле деградировали в два раза быстрее центральных — как раз из-за этого эффекта.

Решение нашли в использовании теплопроводящей пасты не только между платой и рамой, но и в местах соединения профилей самой рамы. Да, это удорожает сборку, но продлевает жизнь светильнику на годы. Некоторые производители, например, ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, в своих моделях для ответственных объектов применяют именно такой подход — рама проектируется изначально как единый теплоотводящий элемент. На их сайте jsryxc.ru можно увидеть, что в ассортименте есть высокомачтовые светильники разной площади — и, зная их подход к конструкции, можно предположить, что и рамные модули там продуманы с точки зрения теплового режима.

Кстати, о производителях. Когда выбираешь готовый рамный световой модуль, всегда смотрю не на заявленную мощность, а на то, как реализован отвод тепла. Можно постучать по раме — если она массивная, монолитная на ощупь (даже если собрана из частей), это хороший знак. Лёгкая и ?звенящая? рама для мощных светодиодов — сразу красный флаг.

Монтаж в полевых условиях: что идёт не по плану

Всё прекрасно в цеху, но реальность проверяет на стройплощадке. Как-то раз привезли партию модулей на объект — мачты уже стоят. А выясняется, что крепёжные отверстия на раме и на кронштейне мачты не совпадают буквально на пару миллиметров. Вина ли это чертежей или погрешности при сварке кронштейнов — не важно. Пришлось на месте высверливать рамы. После этого случая всегда требую от поставщика не только чертежи, но и шаблон для разметки, либо заказываю модули с универсальным креплением — овальными отверстиями, допускающими регулировку.

Ещё одна полевая головная боль — подключение. В рамных модулях кабельные вводы часто расположены с тыльной стороны. Если мачта телескопическая или решётчатая, подобраться к этому вводу с инструментом бывает очень неудобно. Теперь всегда уточняю на стадии проектирования, с какой стороны будет доступ после подъёма мачты, и соответственно заказываю модули с левым или правым вводом. Мелочь? Да. Но она экономит нервы и время монтажников.

И про качество покраски. Рамный модуль, особенно в промышленной или приморской зоне, ржавеет не с лицевой стороны, а с торцов профиля и в местах крепления. Гальваническое покрытие плюс порошковая краска — обязательно. Видел, как на одном из объектов под Челябинском через три года на таких модулях появились ?слезы? ржавчины из-под крепёжных болтов. Причина — болты были стальные, а рама алюминиевая, без должной изоляции. Теперь это пункт №1 в чек-листе при приёмке.

Будущее рамных конструкций: простота или сложность?

Сейчас есть тенденция к максимальной унификации и упрощению. Но в случае с высокомачтовым фонарём с рамным световым модулем я не уверен, что это всегда благо. Упрощение ради снижения цены часто ведёт к скрытым проблемам, которые всплывают позже. На мой взгляд, будущее — за адаптивными конструкциями, где рама позволяет легко менять не только светодиодные платы, но и, скажем, оптику или даже форму рассеивателя под конкретную задачу.

Возможно, стоит больше думать о модульности в другом смысле — чтобы на одну несущую раму можно было устанавливать разные типы световых блоков, в том числе гибридные, с датчиками или системами связи. Это сложнее в проектировании, но даёт гибкость на протяжении всего жизненного цикла объекта. Компании, которые занимаются комплексным производством, как упомянутая ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, имея в линейке и мачты, и разнообразные светильники, находятся в хорошей позиции, чтобы разрабатывать такие совместимые системы.

В итоге, возвращаясь к началу. Высокомачтовый фонарь с рамным модулем — это не просто альтернатива литому корпусу. Это отдельный класс решений, где преимущества в виде ремонтопригодности и гибкости конфигурации должны быть сбалансированы с тщательной проработкой механики, теплоотвода и защиты. Опыт, часто горький, показывает, что экономить на этой проработке нельзя — иначе все плюсы превращаются в минусы где-нибудь на тридцатиметровой высоте в метель. А лезть туда повторно — удовольствие ниже среднего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дорожный знак

Дорожный знак -

Многофункциональная общая опора

Многофункциональная общая опора -

Фонари с национальным колоритом

Фонари с национальным колоритом -

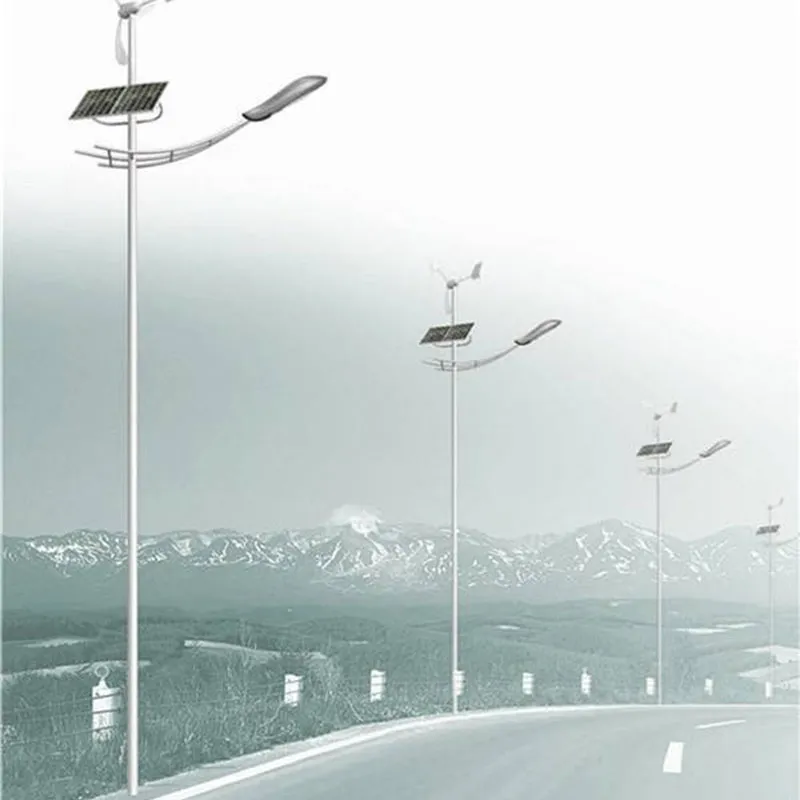

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Опора видеонаблюдения

Опора видеонаблюдения -

Умный уличный фонарь

Умный уличный фонарь -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Дорожный светофор

Дорожный светофор -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Солнечный уличный фонарь

Солнечный уличный фонарь