железнодорожный дорожный светофор

Когда слышишь ?железнодорожный светофор?, многие представляют себе просто цветной фонарь на столбе. Но в этом и кроется главный бытовой пробел. Это не уличный фонарь, который можно заказать по каталогу. Это элемент системы интервального регулирования движения поездов, аппарат связи, от которого напрямую зависит безопасность. Его цвет — приказ для машиниста, а не рекомендация. И вот здесь начинается самое интересное, а зачастую и сложное: подбор, установка, интеграция. Часто сталкиваюсь с тем, что заказчики, особенно на новых частных подъездных путях или складах, пытаются сэкономить, ставя что-то ?похожее?. Потом удивляются, почему не стыкуется с существующей автоматикой или не выдерживает вибрации от проходящих составов.

Конструкция: где кроется надежность (и проблемы)

Взять, к примеру, корпус. Казалось бы, литая алюминиевая головка — стандарт. Но в приморских районах или рядом с химическими предприятиями даже этот ?стандарт? сдается за пару лет. Тонкий момент — уплотнители. Они должны быть не просто резиновыми, а определенной марки резины, устойчивой к маслу, соляному туману и резким перепадам температур. Видел случаи, когда вроде бы герметичный светофор начинал ?потеть? изнутри после первой же зимы. Конденсат на линзах — это уже не просто помеха, это потенциальный отказ.

Линзы. Здесь история отдельная. Не просто цветное стекло, а сложная оптика с определенными углами рассеивания и светораспределением. Машинист должен увидеть сигнал за 800-1000 метров при любой погоде — в дождь, в снег, на фоне городской засветки. Если геометрия линзы неверна, сигнал ?расплывается?, и дистанция уверенного распознавания падает вдвое. Проверяли как-то партию от одного поставщика — вроде бы все по ТУ, а на полигоне оказалось, что зеленый ?бьет? слишком узким пучком. Пришлось возвращать.

И самое, пожалуй, критичное — лампа или светодиодная матрица. Переход на светодиоды — это не просто ?поставить современную лампочку?. Это изменение всей схемы питания, теплоотвода, контроля исправности. Классическая лампа накаливания при перегорании — это обрыв цепи, который легко детектируется системой. Светодиодная сборка может деградировать постепенно, теряя яркость. Система ?видит?, что цепь замкнута, ток идет, а фактически сигнал уже ниже нормы. Поэтому современные железнодорожные светофоры требуют встроенных интеллектуальных драйверов с обратной связью по световому потоку. Не у всех производителей это получается сделать стабильно.

Монтаж и ?мелочи?, которые решают всё

Установка — это отдельная песня. Кажется, закрепил стойку, подвел кабель, подключил. Но стойка — это не просто труба. Она должна гасить вибрацию от поезда, выдерживать ветровую нагрузку с учетом гололеда, а ее фундамент — не мешать дренажу балластной призмы. Был у меня опыт на одном из складов: поставили светофор, все работает. Через полгода — крен. Оказалось, фундамент сделали без учета высоких грунтовых вод, бетон вымыло, стойка накренилась. Пришлось переделывать с полноценным дренажом вокруг.

Кабельная подводка. Обязательна металлическая гофра или труба, причем не абы какая, а с защитой от грызунов (они обожают грызть кабель рядом с путями, видимо, магнитом притягивает). И ввод в корпус светофора — это должна быть штатная сальниковая втулка, а не ?залепим герметиком?. Герметик со временем трескается, влага попадает внутрь. Идеальный вариант — когда кабель заходит снизу, а место ввода закрыто специальным отводом, чтобы дождь не стекал по кабелю прямо в корпус.

Еще один нюанс — обслуживание. Хороший светофор спроектирован так, чтобы электромонтер мог заменить лампу или модуль, не разбирая всю головку на земле. Откидная дверца, поворотный кронштейн для доступа к задней части — это не роскошь, а необходимость для быстрого ремонта зимой, в метель. Видел конструкции, где для замены одной лампы нужно было открутить 12 болтов — это просто пытка для персонала.

Совместимость и автоматика: поле для ошибок

Светофор — это конечный исполнительный орган. Он получает команды от реле или микропроцессорного контроллера. И здесь часто возникает проблема нестыковки. На старых участках стоят релейные схемы с определенными напряжениями и токами срабатывания. Поставишь светофор со светодиодной нагрузкой, которая потребляет в десятки раз меньше, — и реле может просто ?не почувствовать? цепь, сигнал о исправности не вернется. Приходится ставить балластные резисторы или согласующие модули. Это лишние точки в схеме, лишние потенциальные отказы.

Современные системы, построенные на микропроцессорах, более гибкие, но требуют правильной настройки протоколов обмена. Была история на одном перегоне: поставили новые светофоры, все протестировали. А при вводе в эксплуатацию выяснилось, что в контроллере заложена задержка на гашение сигнала в 0.3 секунды, а в драйвере светофора — своя задержка в 0.1 секунду. В сумме — сбой логики, система видела конфликт команд. Пришлось ?ловить? эту нестыковку с осциллографом и перепрошивать драйвер.

Поэтому сейчас при выборе оборудования мы всегда запрашиваем не только паспорт, но и протоколы испытаний на совместимость с распространенными системами АЛС или ЭЦ. И смотрим на производителя, который понимает всю цепочку. Вот, к примеру, компания ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (https://www.jsryxc.ru). Они, судя по описанию, производят не только дорожные светофоры и уличные фонари, но и комплексно подходят к оснащению: опоры, кабельная продукция, сопутствующее электрооборудование. Такой подход часто означает, что они могут предложить если не готовое типовое решение для ж/д переезда или подъездного пути, то хотя бы грамотную консультацию по подбору компонентов, которые будут работать вместе. Их профиль — это как раз различные площади, магистрали, где требования к надежности схожи. Хотя, конечно, для магистральных железных дорог России нужны сертификаты ТР ТС и допуски РЖД, это отдельный большой вопрос.

Реальный кейс: переезд, который ?моргал?

Хочу привести пример из практики, где мелочь привела к большой головной боли. Обслуживали автоматический переезд на одном из заводов. После модернизации железнодорожный светофор на выходе с переезда начал периодически, раз в несколько дней, давать ложное кратковременное мигание красного. Система фиксировала сбой, но причину найти не могли — все датчики, рельсовые цепи проверяли.

Оказалось, что все просто и сложно одновременно. Рядом с кабелем, который шел к этому светофору, проложили новую силовую линию для цеха. При запуске мощного пресса возникал кратковременный скачок напряжения в сети и, что важнее, электромагнитная помеха. Экранирование кабеля светофора было недостаточным, а в его драйвере была не очень качественная защита по входу. Помеха воспринималась как краткий импульс ?включения?. Заменили кабель на экранированный с лучшими характеристиками, поставили дополнительный фильтр в клеммной коробке — проблема ушла. Вывод: светофор — это не остров, он часть электромагнитной среды объекта, и это надо учитывать.

Взгляд в будущее: что меняется и на что смотреть

Сейчас тренд — это интеграция в системы дистанционного мониторинга и диагностики. Проще говоря, светофор должен не только работать, но и ?сообщать? о своем состоянии: температура внутри, ток светодиодов, загрязнение линз. Это позволяет перейти от планово-предупредительного ремонта к ремонту по фактическому состоянию. Но опять же, это новые датчики, новые интерфейсы связи (часто беспроводные), требующие защиты от взлома. Не каждый производитель готов это делать хорошо.

Еще один момент — материалы. Появляются поликарбонатные линзы, которые легче и прочнее стекла, композитные корпуса. Но здесь важно смотреть на УФ-стабильность. Цветной поликарбонат на солнце за несколько лет может выцвести, а это изменение светофильтра — уже брак. Нужны долгосрочные испытания, а не просто красивые образцы.

В целом, если резюмировать, работа с железнодорожным светофором — это постоянный баланс между требованиями нормативов (которые, кстати, часто отстают от технологий), реальным бюджетом проекта и пониманием, что здесь мелочей не бывает. Можно поставить самое дорогое и ?навороченное? оборудование, но если фундамент под стойкой сделан спустя рукава или монтажник перетянул сальник, переломив жилы кабеля, — все это будет работать плохо или недолго. Опыт как раз и заключается в том, чтобы предвидеть эти ?мелочи? на берегу, еще на стадии проектирования и закупки. И иногда лучше выбрать не самый технологичный, но более живучий и ремонтопригодный вариант, особенно на ответвлениях и подъездных путях, где условия службы бывают жестче, чем на магистрали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Опора видеонаблюдения

Опора видеонаблюдения -

Солнечный уличный фонарь

Солнечный уличный фонарь -

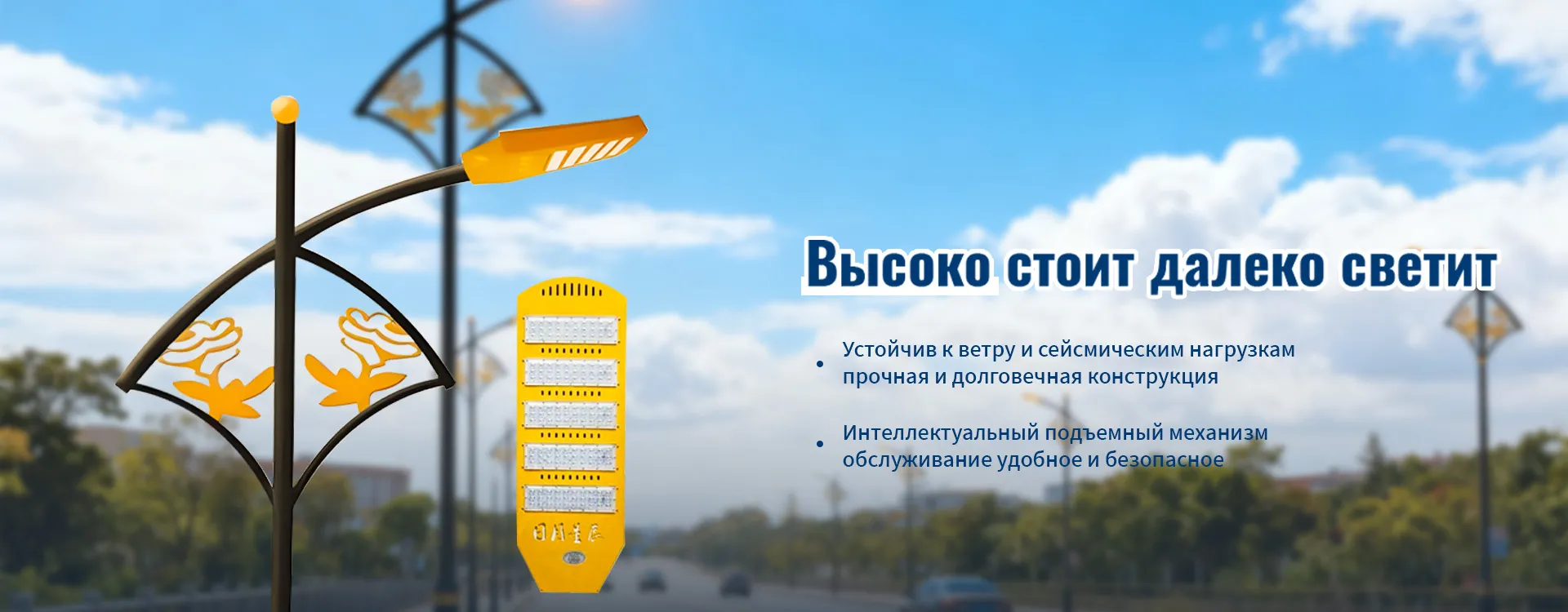

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Умный уличный фонарь

Умный уличный фонарь -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Многофункциональная общая опора

Многофункциональная общая опора -

Дорожный светофор

Дорожный светофор -

Дорожный знак

Дорожный знак -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник

Связанный поиск

Связанный поиск- Садово-парковый ландшафтный светильник

- уличный фонарь на батарейках

- куплю уличный фонарь день ночь

- кронштейн консольный с опорой 600 мм

- качественные светодиодные прожекторы

- маленький светодиодный прожектор

- прожектор светодиодный 30w 6500k

- Солнечный садовый фонарь

- опора консольная дивия о к

- Фонари с установленными дисплеями