железный дорожный светофор

Когда говорят ?железнодорожный светофор?, многие представляют себе просто красно-желто-зеленый фонарь на столбе. Это, пожалуй, самое распространенное заблуждение. На самом деле, это целая система визуальной сигнализации, где каждый аспект — от конструкции линзы до алгоритма переключения — продиктован десятилетиями практики и жесткими нормативами безопасности. Работая с сигнальным оборудованием, понимаешь, что здесь нет места ?примерно?.

Конструкция: где скрывается надежность

Взять, к примеру, оптическую систему. Это не просто лампочка и цветное стекло. Линза Френеля, определенный угол рассеивания, чтобы машинист четко видел сигнал под нужным углом и на нужном расстоянии даже в туман или снегопад. Корпус должен выдерживать не просто дождь, а вибрацию от проходящих составов, перепады температур от -50 до +50, и при этом обеспечивать легкий доступ для обслуживания. Герметичность — отдельная тема. Конденсат внутри — это гарантированный отказ в самый неподходящий момент.

Здесь часто возникает соблазн сэкономить на материалах или упростить конструкцию. Видел попытки использовать стандартные уличные светодиодные модули в качестве основы для светофора. Казалось бы, светодиод — он и в Африке светодиод. Но в уличном фонаре не требуется такая точность цветопередачи и угла свечения, как в сигнале ?стой? или ?разрешаю скорость 40 км/ч?. Несоответствие по цветовой температуре или малейшая ?засветка? в соседнюю секцию могут привести к трактовке ложного сигнала.

Кстати, о материалах. Алюминиевый сплав для корпуса, специальное закаленное стекло для линз — это must have. Пластик, даже самый ударопрочный, со временем выгорает на солнце и теряет свойства от постоянной вибрации. Это тот случай, когда замена по гарантии не исправит ситуацию — на кону безопасность движения. Поэтому при выборе поставщика всегда смотрю в первую очередь на применяемые материалы и наличие испытаний именно для железнодорожных условий.

Светодиодная революция и ее подводные камни

Переход с ламп накаливания на светодиоды — это, безусловно, прогресс. Меньше энергопотребление, выше надежность, долгий срок службы. Но и здесь полно нюансов. Первая волна светодиодных железнодорожных светофоров страдала от одной проблемы: они были слишком ?резкими? и точечными. Машинист на большом расстоянии видел не четкий цветной диск, а яркую, почти звездообразную точку, которую сложно было идентифицировать на фоне городской засветки или солнца.

Пришлось разрабатывать и внедрять специальные рассеиватели и вторичную оптику. Задача — превратить точечный источник в равномерно светящееся поле определенного размера. Это целая наука. Еще один момент — температурный режим. Светодиодная матрица греется, и если не обеспечить эффективный отвод тепла, деградация кристаллов наступит гораздо раньше заявленных 50-100 тысяч часов. В итоге, хороший железнодорожный светодиодный светофор — это сложный теплотехнический прибор, а не просто набор диодов на плате.

В этом контексте интересно посмотреть на подход некоторых производителей, которые пришли в железнодорожную тематику с опытом в общем освещении. Например, компания ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, которая представлена на https://www.jsryxc.ru. В их ассортименте, как указано в описании, есть и дорожные светофоры, и высокомачтовое освещение, и опоры. Такой широкий профиль — это палка о двух концах. С одной стороны, глубокие компетенции в светотехнике и металлообработке. С другой — железнодорожная сигнализация требует специфических, узкоспециализированных решений и сертификатов. Важно, чтобы производитель не просто адаптировал уличный светофор, а проектировал изделие ?с нуля? под требования ГОСТ Р и отраслевых стандартов РЖД.

Логика управления: мозг системы

Сам по себе светофор — это просто исполняющее устройство. Его ?интеллект? находится в релейном шкафу или микропроцессорном контроллере. Здесь кроется еще один пласт практических знаний. Алгоритмы зависимости, когда показание одного светофора жестко связано с состоянием участка пути, стрелок и показаниями следующего светофора. Раньше это реализовывалось громоздкими релейными схемами, где каждый контакт, каждое соединение — потенциальная точка отказа.

Современные микропроцессорные системы, конечно, надежнее. Но и они требуют грамотного программирования и, что важнее, безупречной диагностики. Сигналист должен уметь не просто поменять лампу, а считать код ошибки из контроллера, понять, проблема в самом светофоре, в кабельной линии или в логике работы. Бывали случаи, когда ?моргание? или ложное гашение сигнала было связано не с аппаратурой на столбе, а с падением напряжения в линии или наводками от силовых кабелей.

Поэтому при модернизации участка нельзя просто заменить старые светофоры на новые. Нужно комплексно оценивать состояние кабельной сети, источников питания, заземления. Иногда дешевле и надежнее проложить новый кабель, чем бороться с периодическими сбоями на старой линии, пытаясь ?вылечить? ее фильтрами и стабилизаторами.

Монтаж и обслуживание: полевая реальность

Вся теория разбивается о реальность монтажа в полевых условиях. Установка опоры, прокладка кабеля в кабельном канале, который зимой забивается льдом, а летом — водой. Выверка угла видимости сигнала — это не по чертежу, это с теодолитом на месте, с учетом рельефа и будущей растительности. Неправильно установленный светофор может быть закрыт веткой дерева через два года, и этого никто не заметит до первой проверки или, не дай бог, инцидента.

Обслуживание — это регулярные обходы, протирка стекол от пыли и грязи (особенно актуально рядом с карьерами или цементными заводами), проверка силы света. Сейчас появляются системы дистанционного мониторинга, которые передают данные о состоянии каждой лампы/диода, потребляемом токе, температуре. Это будущее, но пока что на большинстве участков работает принцип ?глазами и руками?. И здесь на первый план выходит ремонтопригодность. Как быстро можно заменить модуль? Нужен ли для этого специальный инструмент? Достаточно ли места для работы у столба? Эти вопросы должны закладываться в конструкцию на этапе проектирования.

Например, некоторые современные конструкции предлагают быстросъемные модули с поворотно-фиксирующим механизмом. В теории — отличное решение. На практике, в тридцатиградусный мороз, в толстых перчатках, этот механизм может замерзнуть или его сложно будет провернуть. Поэтому идеальные с инженерной точки зрения решения всегда нужно ?обкатывать? в реальных условиях эксплуатации.

Взгляд в будущее и неизменные основы

Сейчас много говорят о цифровизации, о системах, где светофор станет просто одним из датчиков в единой сети управления движением. Беспроводная передача данных, интеграция с системами видеонаблюдения и датчиками состояния пути. Это, безусловно, перспективно. Но в основе все равно останется физическое устройство — корпус, оптика, источник света, который должен безотказно работать в любую погоду, днем и ночью, передавая простой и однозначный сигнал человеку в кабине локомотива.

Поэтому, выбирая оборудование, будь то для модернизации старого участка или для нового проекта, я всегда возвращаюсь к базовым принципам: надежность конструкции, соответствие стандартам, ремонтопригодность и наличие у производителя не просто красивых каталогов, а реального опыта и положительных референсов в железнодорожной отрасли. Технические решения, как у той же ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, которые производят широкий спектр оборудования от опор до светофоров, могут быть эффективны, если за ними стоит глубокое понимание именно железнодорожной специфики, а не просто желание зайти на новый рынок.

В конечном счете, железнодорожный светофор — это не товар, а элемент системы безопасности. Его нельзя ?протестировать? после установки в полной мере. Он либо работает безотказно годами, либо его отказ становится частью расследования. И в этой формуле нет места компромиссам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Солнечный уличный фонарь

Солнечный уличный фонарь -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Опора видеонаблюдения

Опора видеонаблюдения -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

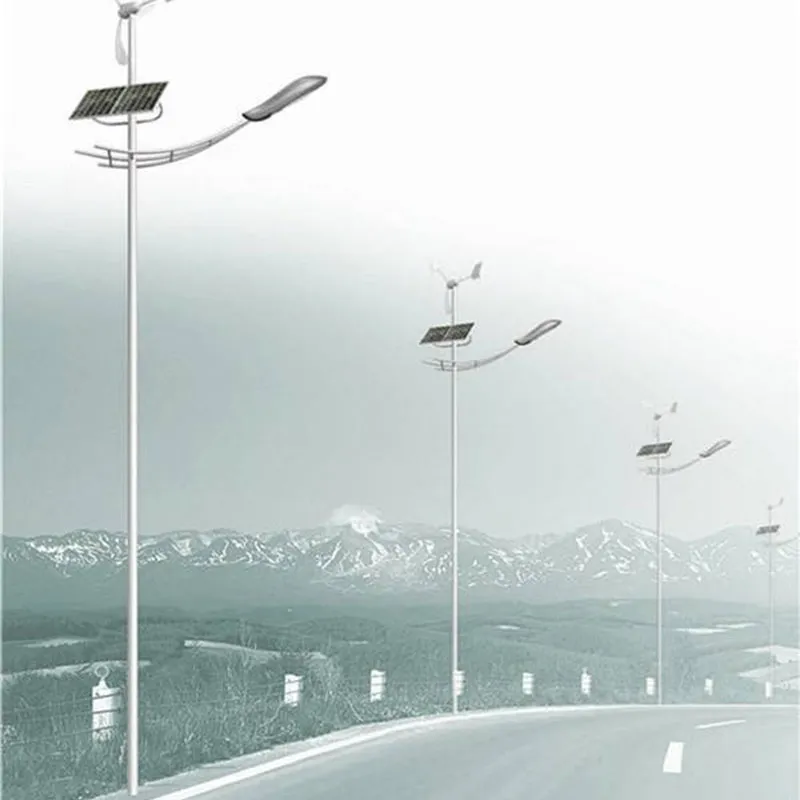

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Многофункциональная общая опора

Многофункциональная общая опора -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Умный уличный фонарь

Умный уличный фонарь -

Дорожный светофор

Дорожный светофор -

Дорожный знак

Дорожный знак