железобетонные портальные опоры

Когда говорят про железобетонные портальные опоры, многие сразу представляют себе просто две мачты с перекладиной, мол, залил бетон — и стоит. На деле же, если копнуть, это целая история с массой нюансов, которые всплывают только на практике. Я, например, долгое время считал, что главное — это прочность на сжатие, пока не столкнулся с проблемой кручения в ветровых районах. Вот об этих подводных камнях и хочется порассуждать, без глянца, как есть.

Конструктив: что скрыто от глаз

Основное заблуждение — будто конструкция предельно проста. Две стойки, ригель, фундамент. Но начинаешь считать нагрузки, особенно для широких проездов или под тяжелые многофункциональные кронштейны, и понимаешь, что армирование — это отдельная песня. Недостаточно просто заложить стандартную сетку. В местах сопряжения стойки с ригелем, да и в самих стойках на уровне выхода из фундамента, возникают сложные напряжения. Часто вижу проекты, где это учтено слабо, арматура идет почти равномерно по всему сечению. Потом, бывает, появляются трещины не там, где ждешь — не по телу, а в узлах. Это первый звонок.

Еще момент — это сам бетон. Марка, конечно, важна, но не менее важна его плотность и морозостойкость. Работали мы как-то на севере, заказчик сэкономил, привезли бетон с F150, а по факту нужно было F200 минимум. После второй зимы пошли сколы по граням, особенно на наветренной стороне. Пришлось усиливать, что вышло втрое дороже первоначальной ?экономии?. Так что теперь всегда лично интересуюсь паспортами на бетонную смесь, даже если подрядчик проверенный.

И фундамент. Казалось бы, классика — отдельные стаканы под каждую стойку. Но на слабых, пучинистых грунтах это может привести к неравномерной осадке и перекосу всей портальной конструкции. В одном из наших проектов пришлось делать общую монолитную плиту под обе опоры, связанную с ними жестко. Это удорожает работу, но полностью снимает риски. Кстати, геология здесь — не формальность, а необходимость. Без нее все расчеты — гадание на кофейной гуще.

Производство и логистика: где теряется качество

Изготовление железобетонных портальных опор — это не только заливка в форму. Больше всего проблем возникает на этапе подготовки арматурного каркаса. Вязка должна быть жесткой, особенно в углах. Сварка, конечно, быстрее, но она, как известно, ?отпускает? металл, если сделана неправильно. Видел случаи, когда каркас деформировался уже при заливке из-за слабых связей. Готовая опора получалась с внутренними напряжениями, которые потом вылезали боком.

Транспортировка и монтаж — отдельная головная боль. Габариты у опор солидные, часто требуются специальные тралы и краны. Неправильная строповка при погрузке — и получаешь микротрещины. Однажды получили партию, где на нескольких опорах были сколы бетона в местах контакта со стропами. Пришлось ремонтировать прямо на объекте, что задержало график на неделю. Теперь в договоре всегда прописываем условия погрузки-разгрузки и ответственность перевозчика.

Хранение на площадке тоже имеет значение. Нельзя просто скинуть опоры на грунт, особенно в сырую погоду. Нужны прокладки, желательно поднять их над землей. Иначе нижняя часть наберет влагу, а при заморозках — здравствуй, разрушение. Это кажется мелочью, но из таких мелочей складывается долговечность всей конструкции.

Сфера применения и соседство с оборудованием

Чаще всего железобетонные портальные опоры заказывают для освещения широких магистралей, въездов на промышленные площадки, железнодорожных переездов. Но тут есть тонкость: на саму опору вешается не просто светильник. Это может быть целый комплект: камеры видеонаблюдения, датчики, громкоговорители, рекламные щиты. И каждый элемент добавляет свою парусность и вес. Проектируя опору, нужно иметь на руках ТЗ на все это оборудование, причем не абстрактное, а конкретное — от производителя.

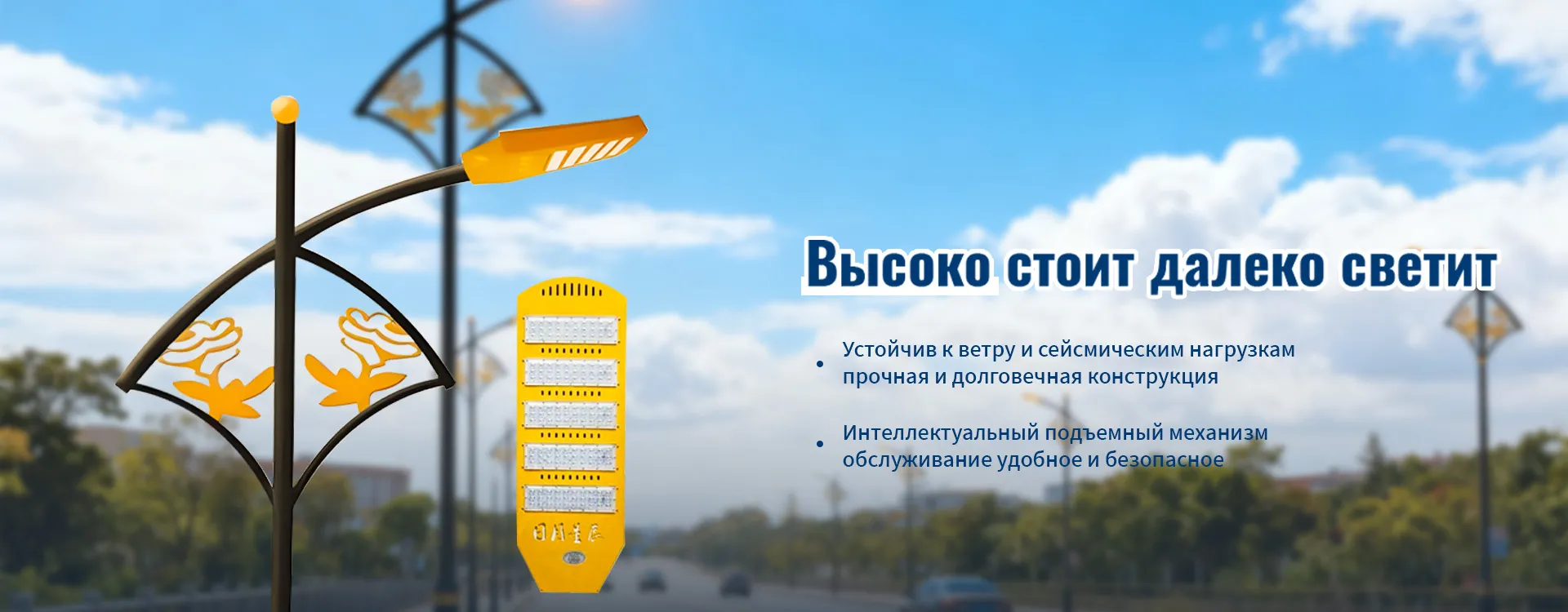

Вот, к примеру, компания ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (https://www.jsryxc.ru). Они производят как раз широкий спектр осветительного и сопутствующего оборудования: высокомачтовые светильники, светодиодные уличные фонари, опоры видеонаблюдения. Работая с такими поставщиками, важно получить от них не только габариты и вес кронштейнов с фонарями, но и данные по ветровой нагрузке на сами приборы. Иначе можно недобрать по моменту сопротивления сечения опоры. Их сайт — хороший источник для уточнения технических параметров конкретных моделей перед расчетами.

Особенно критично это для консольных частей. Ригель — он на виду, и его прогиб под тяжестью оборудования сразу бросается в глаза. Стандартные решения часто не учитывают, что заказчик потом может захотеть добавить еще пару камер или антенн. Лучше сразу закладывать запас прочности процентов в 20-30, это несильно ударит по стоимости, но избавит от проблем в будущем. Мы однажды переделывали ригель на уже смонтированной опоре — удовольствие ниже среднего.

Альтернативы и почему бетон все еще актуален

Сейчас много говорят про стальные опоры и стеклопластиковые композиты. Да, они легче, быстрее в монтаже. Но у железобетона есть свои, неоспоримые козыри. Первый — долговечность в агрессивных средах. В промышленных зонах, у моря, где есть химически активные выбросы в атмосферу, сталь, даже оцинкованная, требует постоянного внимания. Бетон же куда более инертен.

Второй — вандалоустойчивость. Сломать или серьезно повредить массивную железобетонную конструкцию крайне сложно. Для ответственных объектов, где опора несет не только светильники, но и камеры безопасности, это важный фактор. Попытки что-то отколоть или разрисовать, конечно, будут, но на несущую способность это вряд ли повлияет.

И третий — стоимость жизненного цикла. Первоначальные вложения в ЖБ опору могут быть выше, чем в стальную. Но если считать на 20-30 лет, с учетом нулевых затрат на антикоррозионную защиту и минимального обслуживания, экономика часто оказывается в пользу бетона. Это, конечно, при условии качественного изготовления и монтажа, о которых я говорил выше.

Ошибки монтажа, которые нельзя исправить

Самая грубая и, увы, распространенная ошибка — это неверная установка в фундаментный стакан. Зазоры между стойкой и стенками стакана должны быть четко регламентированы и заделаны не просто пескобетоном, а пластичным, безусадочным составом. Видел, как заливают обычным раствором, да еще и не уплотняют. В итоге — пустоты, вода попадает, замерзает, и опора начинает ?играть? в своем гнезде. Это смертельно для всей конструкции.

Выверка вертикали. Кажется, что проще? Поставил, выровнял по уровню, закрепил. Но если делать это не на специальных клиньях или регулировочных винтах, а на подкладках из подручного материала, со временем эти подкладки могут сгнить или продавиться. И опора даст крен. Всегда настаиваю на использовании штатных регулировочных элементов и последующей жесткой фиксации бетонной подливкой.

Еще один момент — это заземление. Для опор, несущих электрооборудование, это обязательно. Заземляющий провод должен быть надежно приварен к закладной детали в опоре еще на заводе. На площадке же его соединение с контуром заземления — часто слабое звено. Плохой контакт, коррозия — и защита исчезает. Проверяю это лично, тестером, на каждом объекте. Мелочь, но от нее зависит безопасность.

Взгляд в будущее: что может измениться

Думаю, что железобетонные портальные опоры не уйдут со сцены, но их конструкция будет эволюционировать. Уже сейчас есть интерес к преднапряженному бетону в таких изделиях. Это позволит делать сечения тоньше, не теряя в прочности, и снизить вес. Но пока это дорого и требует высокоточной технологии на производстве.

Второй тренд — это интеллектуальная начинка. В опоры начинают закладывать каналы для прокладки не только силовых, но и оптоволоконных кабелей, устанавливать интегрированные боксы для коммутационного оборудования. По сути, опора становится не просто несущей конструкцией, а частью телекоммуникационной инфраструктуры. При проектировании новых объектов это уже стоит учитывать, даже если ?умные? системы планируются к установке позже.

И, конечно, экология. Повторное использование бетона, применение геополимерных вяжущих вместо традиционного цемента — это вопросы, которые скоро перейдут из разряда теоретических в практические. Нам, как тем, кто эти опоры проектирует и строит, нужно быть к этому готовыми. Потому что в конечном счете, хорошая железобетонная портальная опора — это та, которая простоит десятки лет, не требуя к себе внимания, и гармонично впишется в меняющуюся инфраструктуру вокруг. А это и есть главный критерий качества нашей работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дорожный знак

Дорожный знак -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Дорожный светофор

Дорожный светофор -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Опора видеонаблюдения

Опора видеонаблюдения -

Солнечный уличный фонарь

Солнечный уличный фонарь -

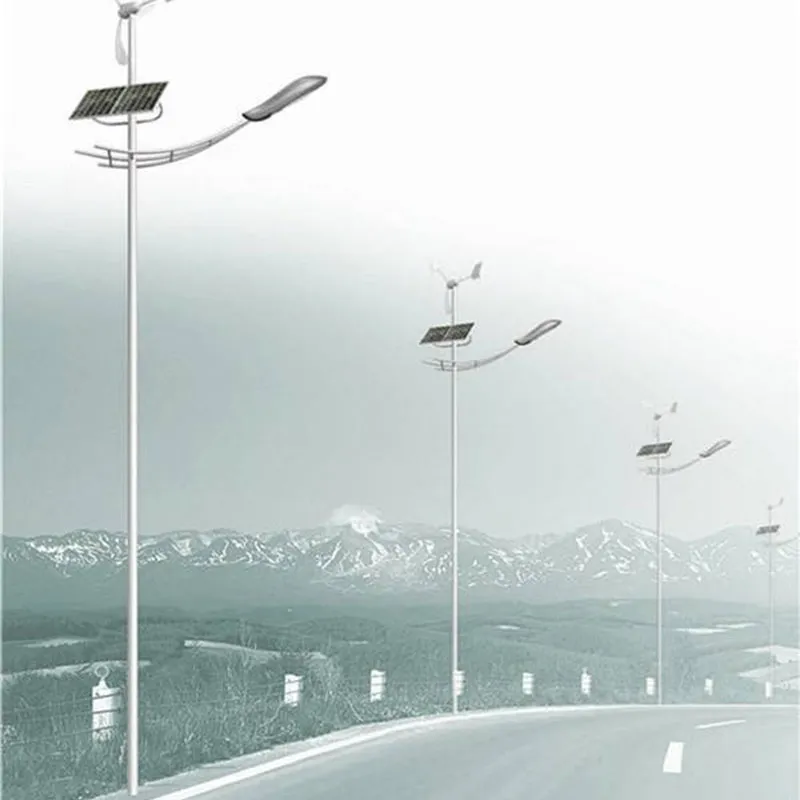

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Умный уличный фонарь

Умный уличный фонарь -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Многофункциональная общая опора

Многофункциональная общая опора

Связанный поиск

Связанный поиск- фонарь уличный садовый на солнечных батареях

- прожектор ландшафтной подсветки

- оригинальные уличные фонари

- вспомогательные знаки условного обозначения шва

- Портал ограничения высоты

- прожектор светодиодный недорогой

- Дорожные осветительные приборы

- светодиодное прожекторы екатеринбург

- дорожный светофор т 7

- автономный уличный фонарь