консольная опора балки

Когда слышишь ?консольная опора балки?, многие сразу представляют себе стандартную железную конструкцию под фонарь. Но на практике — это целый узел ответственности, где просчет в паре миллиметров или неверный выбор стали может вылиться в ?поклон? мачты через пару зим. Частая ошибка — считать её отдельным изделием, а не частью системы: мачта, фундамент, консоль, кронштейны. Если балка мощная, а крепление к стволу слабое — толку ноль. Сам сталкивался, когда на объекте под Уфой поставили опоры с расчетом на ветровую нагрузку региона, но не учли агрессивность среды — крепеж начал ржаветь в местах сварки, пришлось усиливать хомутами. Это к вопросу о том, что типовой проект не всегда панацея.

Что скрывается за термином и типичные грабли

По сути, консольная опора балки — это несущий элемент, который передает нагрузку от выносного оборудования (того же светильника или камеры) на вертикальную стойку. Ключевое — вынос и рычаг. Чем длиннее консоль, тем больше изгибающий момент. В паспортах часто пишут грузоподъемность для балки, но молчат про то, как эта нагрузка распределяется на сварные швы и фланец. Однажды видел, как на готовую мачту монтировали консоль под два тяжелых светодиодных прожектора — вроде бы по весу всё сходилось. Но когда добавили ветровую парусность и обледенение, фланец дал микротрещину. Не критично, но неприятно.

Материал — отдельная тема. Черный металл с порошковой покраской — классика, но для морского климата или промзон с химикатами этого мало. Нержавейка или горячее цинкование выходят дороже, но окупаются. У нас был проект для склада с реагентами, так там даже крепеж брали из нержавеющей стали А4, иначе через год начиналась коррозия. И да, сварка оцинкованных деталей — это особая история, требующая последующей обработки швов, иначе эти места становятся ахиллесовой пятой.

Ещё один нюанс — универсальность. Часто заказчики хотят ?чтобы на одну опору можно было и камеру, и фонарь, и антенну прикрутить?. Это рождает конструкции с кучей отверстий и площадок, которые ослабляют сечение балки. Лучше делать специализированные кронштейны под конкретную задачу. Например, для систем видеонаблюдения, которые поставляет ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (их сайт — https://www.jsryxc.ru), часто нужны регулируемые кронштейны с точной фиксацией угла, а для массивных уличных светильников — жесткое, без люфта крепление. Смешивать это в одном изделии — компромисс, который не всегда оправдан.

Расчеты и ?полевые? поправки

Теория расчетов есть в любом учебнике: ветровая нагрузка, вес оборудования, коэффициент запаса. Но жизнь вносит коррективы. Например, снеговая нагрузка. Для консоли, расположенной под углом, снег может лежать неравномерно, создавая дополнительный крутящий момент, который в ?книжных? формулах часто упускают. Или вибрация — если опора стоит рядом с железной дорогой или стройкой, усталость металла наступает быстрее.

Поэтому в наших спецификациях всегда закладываем запас. Но не астрономический, чтобы не переплачивать за металлоконструкции. Эмпирическое правило: к расчетному моменту добавляем 20-25% для нестандартных условий. Это касается и таких продуктов, как конические переходные стойки и опоры видеонаблюдения, которые также есть в ассортименте упомянутой компании. Там свои нюансы по монтажу и распределению нагрузки.

Ошибкой будет игнорировать качество изготовления. Казалось бы, ровный шов — это базис. Но видел образцы, где сварка была выполнена с перегревом, из-за чего в околошовной зоне менялась структура стали, появлялась хрупкость. Такую консольную опору можно было сломать почти руками. Поэтому теперь всегда смотрим не только на сертификаты, но и на реальные образцы, а лучше — посещаем производство.

Монтаж: где теория расходится с практикой

Самая частая проблема на объекте — несоосность отверстий под крепеж между консолью и мачтой. Проектировали одно, привезли другое, а монтажники пытаются ?дожать? болты, создавая дополнительные напряжения. Идеально, когда опора поставляется в сборе с хомутом или фланцем, приваренным на заводе. Но и тут бывают огрехи — например, при транспортировке геометрия ?гуляет?.

Ещё момент — антикоррозионная защита после монтажа. Места, где просверлили дополнительные отверстия или поцарапали покрытие при установке, нужно сразу же подкрашивать. Иначе через пару лет в этих точках начнется ржавчина, которая будет скрыто развиваться под слоем краски. Особенно актуально для высотных мачт, где повторный доступ затруднен.

Из личного опыта: на одном из объектов по освещению трассы использовали комбинированные опоры — мачта от одного производителя, консольные опоры балки и кронштейны под светильники — от другого, в том числе рассматривали варианты от ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, которые как раз специализируются на комплексном снабжении подобных проектов. Пришлось на месте подгонять переходные пластины, потому что посадочные диаметры не совпали на 3 мм. Мелочь, а потратили полдня работы высотников.

Выбор поставщика и контроль качества

Рынок насыщен предложениями, от кустарных мастерских до крупных заводов. Критерий ?дешево? здесь опасен. Но и дорого — не всегда значит надежно. Нужно смотреть на специализацию. Если компания десятилетиями делает только дорожные ограждения, ее консольные опоры для высокомачтового освещения могут быть неоптимальны. И наоборот.

Хороший признак — когда производитель готов предоставить не только паспорт изделия, но и протоколы испытаний на статическую и динамическую нагрузку, а также рекомендации по монтажу для своих конкретных изделий. Как, например, делает ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (подробнее об их ассортименте — https://www.jsryxc.ru), предлагая различные решения от уличных фонарей до специализированных опор. Это говорит о системном подходе.

Контроль на входе — обязателен. Замеряем геометрию, толщину металла, качество сварных швов (визуально, а на ответственных объектах — и ультразвуком), толщину цинкового или лакокрасочного покрытия. Пару раз отбраковывали партии из-за некондиционной покраски — ?апельсиновая корка? не просто косметический дефект, это потенциальный очаг коррозии.

Эволюция и неочевидные тренды

Сейчас все чаще думают об адаптивности. Не просто приварить консольную опору балки намертво, а создать систему, где можно менять длину выноса, угол наклона, добавлять или убирать кронштейны. Это особенно востребовано в городском хозяйстве и на промышленных объектах, где инфраструктура постоянно меняется.

Другой тренд — интеграция. Опора перестает быть просто несущим элементом. В неё могут закладывать кабельные каналы, точки для подключения датчиков или даже элементы системы молниезащиты. Это требует более сложного инженерного подхода на этапе проектирования самой балки.

И конечно, материалы. Композиты пока дороговаты для массового применения, но в особых случаях (например, в зонах с блуждающими токами или где критичен вес) их уже рассматривают. Пока же горячее цинкование остается золотым стандартом для долговечности, а высокопрочные стали позволяют делать конструкции легче без потери прочности.

В итоге, возвращаясь к началу: консольная опора балки — это не просто кусок металла. Это расчет, материал, качество изготовления и грамотный монтаж в одной связке. Пропустишь один элемент — получишь проблему, которую будет дорого и сложно исправлять. И опыт здесь — лучший советчик, потому что ни один ГОСТ не опишет всех ?подводных камней?, которые встречаются на реальных объектах от Калининграда до Владивостока.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Солнечный уличный фонарь

Солнечный уличный фонарь -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Дорожный светофор

Дорожный светофор -

Многофункциональная общая опора

Многофункциональная общая опора -

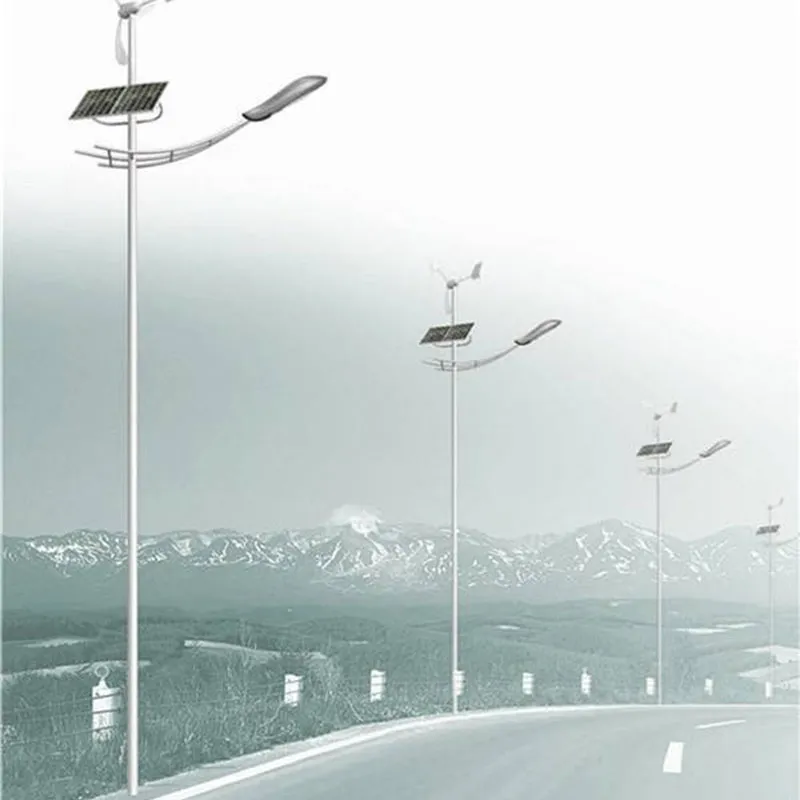

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Дорожный знак

Дорожный знак -

Опора видеонаблюдения

Опора видеонаблюдения -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Умный уличный фонарь

Умный уличный фонарь