кронштейн консольный с опорой 600

Когда слышишь ?кронштейн консольный с опорой 600?, первое, что приходит в голову — это просто спецификация, цифра. Но на практике, за этой цифрой стоит целая история о нагрузках, ветровых районах и, что часто упускают, о реальной геометрии установки. Многие, особенно на этапе проектирования, думают, что главное — выдержать заявленную нагрузку в 600 кгс. Это верно, но лишь отчасти. Гораздо чаще проблемы возникают не из-за прочности самой консоли, а из-за несоответствия точки крепления на опоре, распределения массы по вылету или банальной коррозии в местах соединения. Я не раз видел, как идеально рассчитанный по каталогу кронштейн на бумаге вызывал проблемы на уже смонтированной мачте из-за того, что не учли толщину стенки опоры или способ обжатия хомутов.

Где кроется подвох в цифре ?600?

Итак, нагрузка 600 кгс. Важно понимать — это, как правило, предельная статическая нагрузка на конце консоли. В жизни же нагрузка динамическая: ветер, обледенение, вибрация от транспорта рядом. Если вешать светильник, скажем, от ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, нужно смотреть не только на вес прибора. Их светодиодные уличные фонари могут быть довольно легкими сами по себе, но парусность корпуса, особенно у моделей с большим радиатором, создает значительный момент. Поэтому ?600? — это не индульгенция. Нужно делать запас, и немалый. В наших расчетах для магистрального освещения мы редко используем больше 70-75% от заявленной предельной нагрузки, особенно в регионах с сильными ветрами.

Еще один нюанс — что именно считается ?опорой?. Консольный кронштейн — это часть системы. Его прочность бессмысленна, если опора, к которой его крепят, не рассчитана на такой изгибающий момент. Была история на одном из объектов: закупили отличные, казалось бы, кронштейны под тяжелые прожекторы, но ставили их на облегченные конические опоры, предназначенные в основном для знаков. Через полгода пошли трещины по сварным швам на самой стойке. Оказалось, производитель опор допустил установку таких кронштейнов, но только с дополнительными распорками, о чем в спецификации было написано мелким шрифтом. Урок: рассматривать всегда нужно систему ?опора-кронштейн-нагрузка? как единое целое.

И конечно, качество изготовления. Цифра ?600? может быть получена в идеальных лабораторных условиях на идеальном металле. На деле же толщина металла в сечении, качество сварного шва (особенно в месте примыкания консоли к монтажной плитке), однородность оцинковки — вот что определяет реальный срок службы. Я предпочитаю работать с проверенными поставщиками, где можно запросить протоколы испытаний именно на усталостную прочность, а не только статическую нагрузку.

Опыт монтажа и типичные ошибки

Перейдем к практике. Самый критичный этап — монтаж. Казалось бы, что сложного: приложил к опоре, затянул болты. Но здесь и таится 90% проблем. Во-первых, поверхность опоры. Если это граненая коническая стойка, нужно убедиться, что монтажная плитка кронштейна повторяет угол или использует правильные прокладки. Плотное прилегание — залог того, что нагрузка распределится равномерно, а не ляжет на два болта из шести.

Во-вторых, болтовое соединение. Обязательно использовать высокопрочные болты с нужным классом прочности и, что важно, динамометрический ключ. Затяжка ?на глаз? или ударным гайковертом часто приводит к перетяжке, срыву резьбы или, наоборот, к недостаточному моменту. Со временем под динамической нагрузкой такое соединение разбалтывается. Я всегда требую от монтажных бригад предоставить таблицу с моментами затяжки для каждого узла и фактические показания с ключа. Да, это бюрократия, но она спасает от последующих рекламаций.

В-третьих, защита от коррозии. Место контакта двух оцинкованных поверхностей — плитки кронштейна и опоры — все равно уязвимо. При трении во время монтажа или из-за микродвижений при ветре цинковый слой может нарушиться. Рекомендую всегда наносить на такие поверхности дополнительный антикоррозийный состав, например, на основе цинка в аэрозоле, перед окончательной затяжкой. Это мелочь, которая добавляет годы жизни конструкции.

Выбор производителя и логистика

Когда речь заходит о поставках, например, для комплексного проекта освещения, где нужны и опоры, и кронштейны, и светильники, логично обращаться к компаниям с широкой номенклатурой. Вот, к примеру, ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (сайт их — https://www.jsryxc.ru). Они позиционируют себя как производитель высокомачтовых светильников, дорожных фонарей, опор видеонаблюдения и, что ключевое, сопутствующего электрооборудования. В таких случаях есть большой плюс — системность. Можно получить согласованные по посадочным местам и нагрузкам комплекты: опора + кронштейн консольный + светильник. Это минимизирует риски несовместимости на объекте.

Но и здесь нужна проверка. Широкий ассортимент — не гарантия, что каждый конкретный кронштейн консольный с опорой 600 будет того же качества, что и их основные продукты. Всегда запрашиваю техдокументацию именно на интересующую позицию. Смотрю на чертежи: как усилены ребра жесткости, как выполнено крепление. Иногда видишь, что для моделей под меньшую нагрузку и кронштейны делают ?эконом-класса? — тоньше металл, проще конструкция. А под индексом ?600? может скрываться просто более толстая сталь без изменений в геометрии, что не всегда оптимально.

Логистика — отдельная тема. Длинные консоли, особенно под нагрузку в 600 кгс, — это габаритный груз. Важно, чтобы упаковка обеспечивала защиту от деформации при перевозке. Однажды получили партию, где несколько кронштейнов были погнуты именно из-за неправильной укладки в контейнере. Пришлось возвращать, терять время. Теперь в спецификациях отдельным пунктом прописываем требования к упаковке и креплению груза на паллетах.

Неочевидные применения и доработки

Классическое применение — уличное освещение. Но такой кронштейн консольный с хорошим запасом прочности часто используется и для других целей. Например, для монтажа камер видеонаблюдения с тяжелым термокожухом и дополнительным оборудованием (ИК-осветители, поворотные механизмы) на высоте. Или для крепления антенн связи. В таких случаях критичен не только вес, но и виброустойчивость. Стандартный кронштейн может потребовать доработки — добавления демпфирующих прокладок в месте крепления аппаратуры или даже изменения угла выноса для лучшей стабилизации.

Иногда приходится идти на доработки по месту. Скажем, проект предусматривает установку двух светильников на одну консоль для равномерного освещения широкой проезжей части. Заводской кронштейн рассчитан на одну точку нагрузки в конце. Приходится либо заказывать специальную двойную консоль, либо, что чаще, использовать стандартный кронштейн консольный с опорой 600, но монтировать на него дополнительную траверсу для распределения двух светильников ближе к опоре. Это меняет расчетную схему, нужно перепроверять момент. Но это реальная практика, когда типовые решения не покрывают все задачи.

Еще один момент — адаптация под нестандартные опоры. Не все опоры круглые. Есть граненые, квадратные, решетчатые мачты. Универсальные хомуты не всегда обеспечивают идеальный прижим. Иногда для надежности на нестандартную опору мы заказываем монтажную плитку кронштейна с другим радиусом или плоскую, а затем через переходную пластину крепим уже саму консоль. Это добавляет работу, но гарантирует надежность.

Итог: не гонись за цифрой, думай о системе

Вернемся к началу. Кронштейн консольный с опорой 600 — это не волшебная палочка, а ответственный узел. Его выбор — это всегда компромисс между стоимостью, надежностью и удобством монтажа. Самая большая ошибка — выбрать его изолированно, только по главному параметру нагрузки. Нужно смотреть на него в связке с конкретной опорой, с конкретной нагрузкой (учитывая ее динамику и парусность), с условиями эксплуатации и даже с квалификацией монтажной бригады.

Работая с комплексными поставщиками, вроде упомянутой компании с их опытом в оптоэлектронике и сопутствующем оборудовании, можно упростить задачу, получив более совместимые компоненты. Но слепо доверять тоже нельзя. Всегда есть место для инженерной проверки, для запроса дополнительных испытаний, для уточнения деталей монтажа.

В конечном счете, надежная конструкция на объекте — это результат не только правильного выбора в каталоге, но и внимания к деталям на всех этапах: от проектирования и закупки до приемки и монтажа. И именно эти, казалось бы, мелочи — затяжка болтов, антикоррозийная обработка, проверка геометрии — определяют, простоит ли эта консоль заявленные 20 лет или начнет ?уставать? и требовать внимания гораздо раньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональная общая опора

Многофункциональная общая опора -

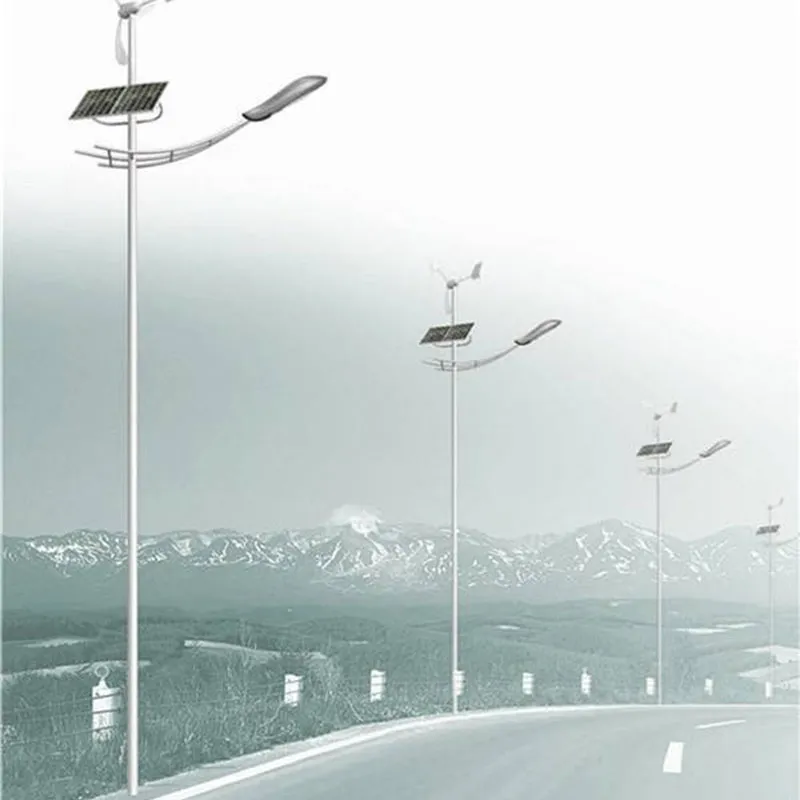

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Дорожный светофор

Дорожный светофор -

Умный уличный фонарь

Умный уличный фонарь -

Опора видеонаблюдения

Опора видеонаблюдения -

Солнечный уличный фонарь

Солнечный уличный фонарь -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Дорожный знак

Дорожный знак -

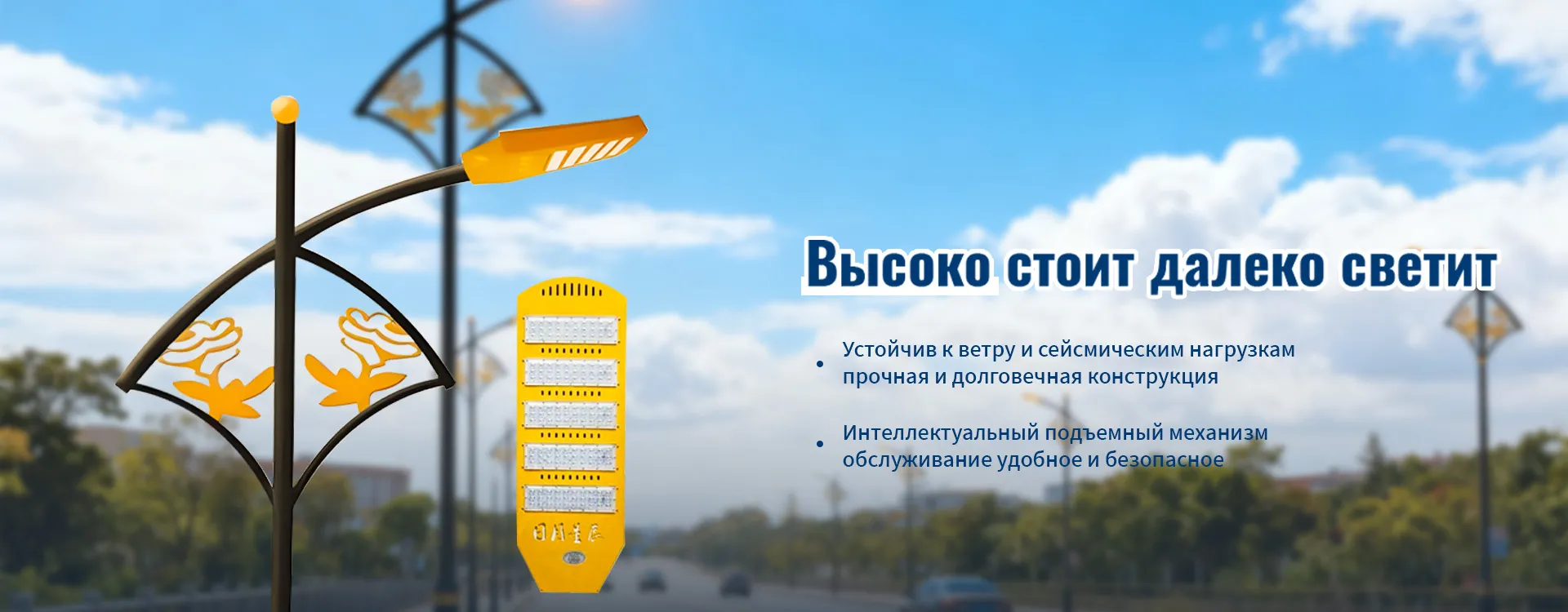

Фонари с национальным колоритом

Фонари с национальным колоритом -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия»

Связанный поиск

Связанный поиск- светодиодные прожекторы 600вт

- Прожектор

- Дорожные осветительные приборы

- Старинные архитектурные лампы Магнолия

- светодиоды для светодиодных прожекторов

- светодиодный прожектор 45 вт

- прожектор светодиодный многоцветный

- мерцает светодиодный прожектор

- 25-метровый высокомачтовый фонарь

- прожектор светодиодный 200w 4000k