кронштейн консольный с опорой 600 мм

Вот смотрю на запрос ?кронштейн консольный с опорой 600 мм? и понимаю, что большинство ищет просто чертёж или цену. А суть-то глубже. Это не просто кусок металла определённой длины. Это, по факту, готовый узел, расчётная единица для конкретной нагрузки и ветрового района. 600 мм – это не случайная цифра, это часто минимально необходимая консоль для нормального светораспределения, скажем, при установке прожектора на опору освещения, чтобы свет не бил прямо в ствол. Но многие заказчики, да и некоторые монтажники, этого не осознают, думают — ?лишь бы держал?. Потом удивляются, почему кронштейн ?гуляет? или фонарь светит не туда.

От спецификации к реальной нагрузке

Когда в проекте пишут ?кронштейн консольный 600 мм?, это только отправная точка. Первый вопрос, который у меня возникает: а что на него вешать-то будут? Один светодиодный модуль на 30 Вт или громоздкий натриевый светильник с ПРА? Вес разный, парусность — вообще на порядок. И вот здесь многие ошибаются, выбирая по принципу ?подешевле и покороче?. Берут стандартный оцинкованный уголок, прикручивают — вроде стоит. А первый серьёзный ветер в 25 м/с — и уже есть риск деформации. Особенно если сварные швы не проварены как следует.

Я как-то сталкивался с поставкой для одного из объектов в прибрежной зоне. Заказчик требовал строго по проекту — кронштейны 600 мм. Но в проекте не была учтена коррозионная активность воздуха. Мы предложили не просто горячую оцинковку, а дополнительное полимерное покрытие для кронштейнов. Сначала были споры по цене, но в итоге согласились. Сейчас, спустя пять лет, те конструкции в идеале, а на соседнем объекте, где поставили просто оцинкованные, уже есть очаги ржавчины по сварным швам. Это к вопросу о том, что спецификация — это не догма, её нужно читать с пониманием среды.

Именно поэтому в нашей работе на производстве, например, в ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, подход иной. Да, мы можем сделать типовой кронштейн консольный с опорой 600 мм из трубы 76x4 мм. Но технический отдел всегда запросит: а какая будет итоговая нагрузка? Потому что для тяжёлых светильников или комбинированной установки (светильник + камера) мы сразу закладываем и усиление конструкции, и более толстую стенку трубы, и иной тип крепления к опоре — не на два болта, а на четыре, с переходной плитой. Это не прихоть, это расчёт на весь срок службы.

Ошибки монтажа, которые сводят на нет любой расчёт

Самая совершенная конструкция может быть загублена на этапе установки. Типичная история: привезли красивые, ровные кронштейны с правильной консолью. Монтажники вкручивают анкерные болты в тело бетонной опоры, но не выдерживают момент затяжки — недотянули. Или, что ещё хуже, сверлят отверстие под болт побольше, ?чтобы легче входило?. В итоге крепление имеет люфт. Под динамической нагрузкой от ветра это отверстие будет разбиваться, болт — разбалтываться. Через полгода кронштейн уже болтается, хотя сам по себе целый.

Был у нас случай на объекте дорожного освещения. Поставили кронштейны, всё приняли. Через месяц звонок: ?ваши кронштейны гнутся!?. Приехали, смотрим. Сам кронштейн — монолит, но в месте примыкания к опоре видна трещина в сварном шве. Стали разбираться. Оказалось, монтажники, чтобы ?попасть? в отверстия на фланце кронштейна, не стали юстировать его правильно, а просто додавили его домкратом, создав остаточное механическое напряжение. Сварка этого не выдержала. Пришлось всё демонтировать, ремонтировать опоры и ставить новые узлы крепления. Урок дорогой.

Поэтому сейчас в документации к нашим изделиям, будь то кронштейн консольный или полноценная опора видеонаблюдения, мы всегда прикладываем не просто габаритный чертёж, а подробную карту монтажа с указанием моментов затяжки, типов анкеров и даже последовательности закручивания болтов. Кажется мелочью, но это та самая ?культура монтажа?, без которой даже самая лучшая железка не работает.

Взаимосвязь с другими элементами: светильник, кабель, опора

Консоль в 600 мм — это ещё и вопрос прокладки кабеля. Внутри полой трубы кронштейна должен свободно проходить кабель питания, причём с запасом. Если кронштейн слишком тонкий или имеет внутренние перемычки (иногда делают для жёсткости), протащить кабель становится мучением. Приходится либо снимать кронштейн, что на высоте неудобно, либо нарушать изоляцию. Мы на производстве всегда проверяем этот ?внутренний диаметр? на технологичность.

Другой нюанс — крепление светильника. На консоли обычно есть монтажная площадка. И её расположение, и набор отверстий должны соответствовать не абстрактному светильнику, а конкретной модели. Часто проектировщики, указывая кронштейн консольный с опорой 600 мм, забывают привязать его к каталогу светильников. В итоге приходит, например, прожектор от другого производителя, и его посадочные отверстия не совпадают. Монтажники выходят из положения, просверливая новые дырки в площадке, ослабляя её. Правильный путь — либо универсальная площадка с сеткой отверстий, либо чёткая привязка в спецификации.

Здесь опыт компании ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (сайт — https://www.jsryxc.ru) оказывается полезным. Так как мы производим и высокомачтовые светильники, и дорожные фонари, и кронштейны к ним, то можем предложить комплексное решение. То есть не просто кронштейн 600 мм, а готовый узел в сборе: кронштейн + подобранный под него светильник + все необходимые крепёжные элементы и даже заглушки для кабельного ввода. Это снимает 90% проблем на этапе монтажа.

Когда 600 мм — это много или мало?

Бывают ситуации, когда стандартная консоль не подходит. Например, при установке на уже существующие опоры в плотной городской застройке. Тротуар узкий, и консоль в 600 мм вынесет светильник слишком далеко от оси опоры, возможно, мешая пешеходам или задевая за ветки деревьев. Тогда идёт на уменьшение, скажем, до 400 мм. Но тут сразу встаёт вопрос освещённости: световой поток будет падать в основном на проезжую часть прямо под опорой, создавая ?световое пятно?, а тротуар останется в тени. Приходится компенсировать это выбором светильника с более широкой кривой силы света.

И наоборот, для освещения широких дорог или площадок 600 мм может быть недостаточно. Нужна консоль длиннее — 800, 1000, 1200 мм. Но здесь резко возрастает нагрузка на изгиб. Простой расчёт: увеличение длины рычага в полтора раза увеличивает изгибающий момент более чем в два раза. Значит, нужно принципиально менять сечение трубы, её толщину, способ крепления. Это уже не типовое изделие, а практически индивидуальный расчёт. И цена, соответственно, другая.

В нашем портфеле, кстати, есть такие нестандартные решения. Потому что задачи бывают разные: нужно осветить железнодорожную платформу, где опоры стоят далеко от края, или спортивную площадку. Просто взять кронштейн консольный с опорой 600 мм из каталога не получится. Нужно моделировать нагрузку, делать пробные образцы, испытывать их. Это долго, но по-другому — рисковать надёжностью всей конструкции.

Материалы и финишная обработка — что действительно важно

Говоря о материале, все сразу думают про сталь. Да, чаще всего это сталь 3 или 09Г2С. Но дальше начинается самое интересное — защита. Горячее цинкование — must have. Но после цинкования часто идёт этап сварки (приварка фланца, площадки). Место сварки остаётся без защиты. Его нужно тщательно зачистить и покрыть цинк-наполненным грунтом в несколько слоёв. Многие экономят на этом, просто красят сверху любой эмалью. Через год в этом месте начинается коррозия.

Ещё один момент — внутренняя полость. Если кронштейн негерметичен, внутрь попадает влага. Зимой она замерзает, лёд рвёт сварные швы изнутри. Поэтому на ответственных объектах мы практикуем либо полную герметизацию торцов специальными заглушками с резиновыми уплотнителями, либо — что ещё лучше — сквозную продувку и обработку внутренних полостей антикоррозионным составом перед окончательной сборкой. Это, конечно, удорожает изделие, но продлевает его жизнь на десятилетия.

Если же говорить о внешнем виде, например, для объектов, где важна эстетика (парки, исторические центры), то стандартное серебристое цинкование может не подойти. Тогда идёт этап порошковой покраски в любой цвет по каталогу RAL. Но важно помнить: краска — это в первую очередь дополнительная защита, а уже потом декоративный элемент. Без качественного цинкового подслоя даже самая прочная краска со временем отлетит.

Итог: не ищите просто кронштейн, ищите решение

Так что, возвращаясь к началу. Запрос ?кронштейн консольный с опорой 600 мм? — это как запросить ?колесо на автомобиль?. Без контекста — диаметра, ширины, типа шины, разболтовки — это просто слово. В реальной работе за этими миллиметрами стоит целая цепочка технических решений: от выбора марки стали и способа защиты до нюансов монтажа и совместимости со светоприбором.

Наша практика, в том числе и на производственной площадке ООО Цзянсу Солнце, Луна и Звезды, показывает, что наиболее успешные проекты — те, где заказчик и производитель на раннем этапе обсуждают не просто спецификацию, а именно условия работы будущей конструкции. Где будет стоять? Что висеть? Кто и как будет монтировать? Как будут обслуживать? Ответы на эти вопросы часто меняют и длину консоли, и её конструктив.

Поэтому мой совет коллегам и заказчикам: воспринимайте кронштейн консольный не как расходник, а как важный расчётный узел. Сэкономленные на нём пятьсот рублей могут обернуться тысячами на ремонте и замене через пару лет. А правильно подобранный и установленный узел простоит столько, сколько сама опора, молча выполняя свою работу — держать свет в нужном месте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Дорожный светофор

Дорожный светофор -

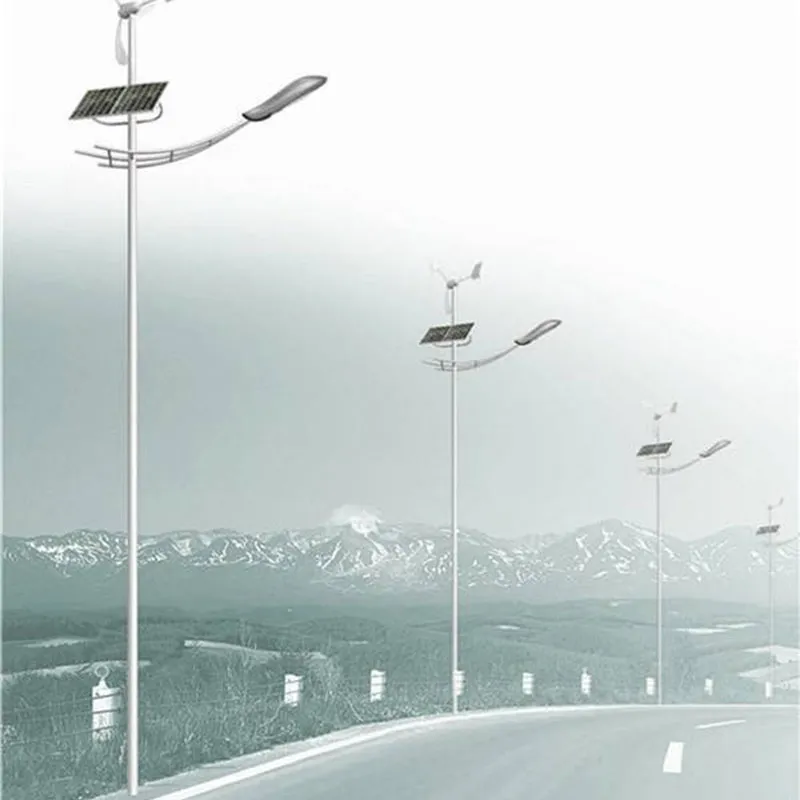

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Многофункциональная общая опора

Многофункциональная общая опора -

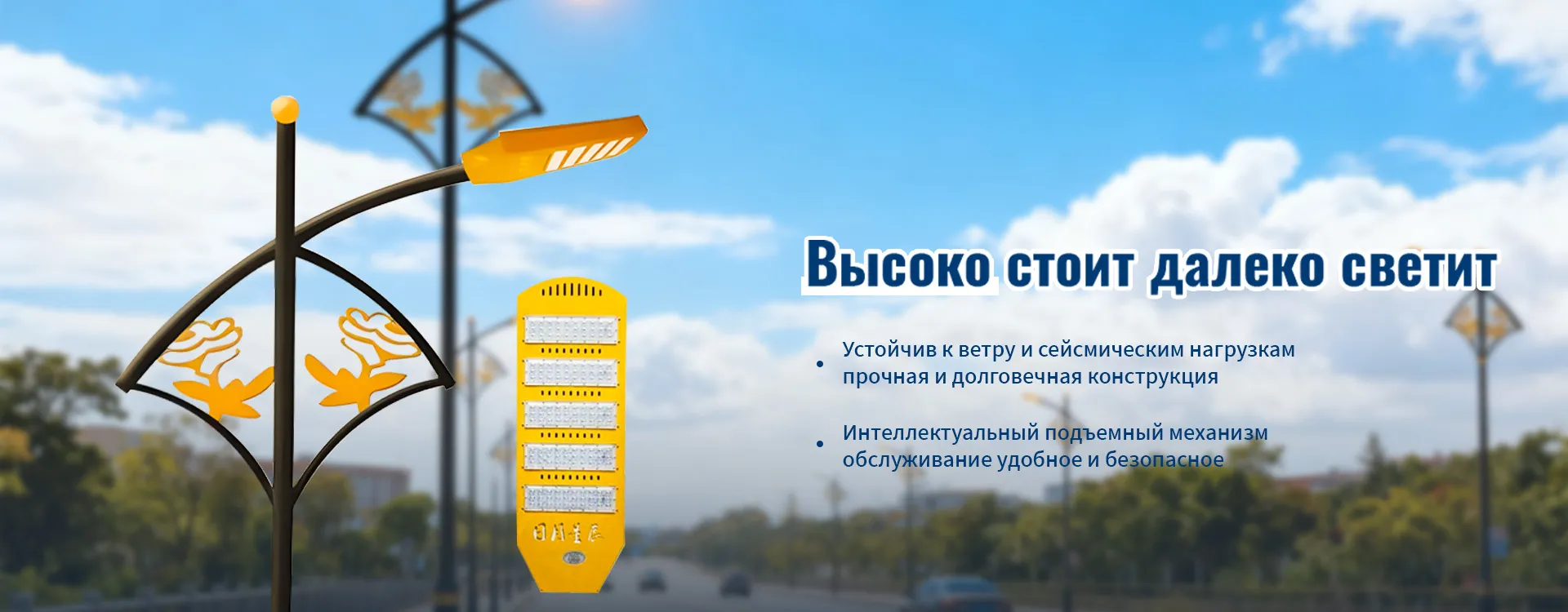

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Умный уличный фонарь

Умный уличный фонарь -

Солнечный уличный фонарь

Солнечный уличный фонарь -

Опора видеонаблюдения

Опора видеонаблюдения -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Дорожный знак

Дорожный знак -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник

Связанный поиск

Связанный поиск- светодиодный прожектор с датчиком движения эра

- мобильный светодиодный прожектор

- консольная опора для дорожных знаков

- прожектор светодиодный 50 вт 6500k

- производство ландшафтных светильников

- маленький светодиодный прожектор

- светодиодный прожектор ll 922 ip65 100w

- схема светодиодного прожектора на 220 вольт

- уличный фонарь своими руками из металла

- Фонари с функцией экстренного вызова