опора консольная трубопровода

Когда говорят ?опора консольная трубопровода?, многие сразу представляют простой железный кронштейн, который держит трубу у стены. Это, пожалуй, самое распространённое заблуждение. На деле, это целый узел ответственности, расчёт на деформации, вибрацию, температурное расширение и, что часто упускают из виду, на удобство монтажа и будущего обслуживания. Слишком часто вижу, как на объектах берут первую попавшуюся конструкцию из каталога, а потом годами борются с последствиями.

От чертежа до бетона: где кроется ошибка

Основная проблема начинается ещё на стадии проектирования. Инженер-расчётчик выводит нагрузки, подбирает тип — жёсткая, упругая, катковая. Но дальше в работу вступает монтажник, которому эту штуку нужно реально поставить. И вот тут вылезают все ?мелочи?. Например, анкерные болты. На бумаге — М24, глубина заделки 400 мм. В реальности — в старую стену из рыхлого бетона их не забьёшь, приходится импровизировать, увеличивать количество, ставить химические анкеры. А это уже изменение расчётной схемы, о котором никто не докладывает проектировщику.

Или возьмём момент с опора консольная трубопровода для горячих магистралей. Все помнят про компенсаторы, но забывают, что сама консоль тоже должна иметь определённую гибкость в плоскости, перпендикулярной стене. Жёстко защемлённая консоль на длинном пролёте при тепловом расширении создаст такие напряжения в месте крепления к стене, что бетон просто начнёт крошиться. Видел такие ?шедевры? на ТЭЦ — трещины по швам от анкеров.

Ещё один практический нюанс — антикоррозионное покрытие. Казалось бы, всё просто: грунт-эмаль. Но если монтаж идёт зимой или в сырую погоду, и сварные швы на месте делают (а их делают почти всегда), то область возле шва остаётся без защиты. Через год-два именно отсюда пойдёт ржавчина. Поэтому грамотные подрядчики всегда требуют поставки конструкций уже с готовым, заводским покрытием, а сварные соединения затем защищают отдельно, со строгим контролем подготовки поверхности.

Неочевидные связи: от труб к мачтам освещения

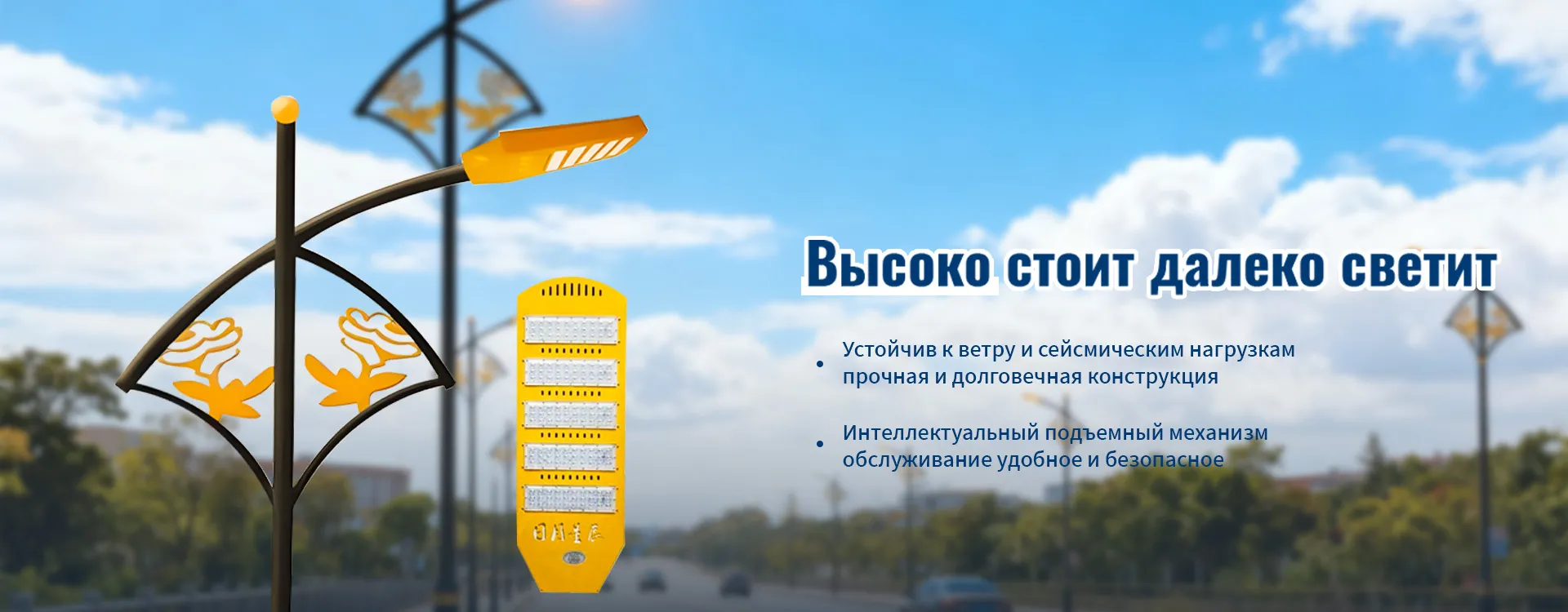

Здесь, возможно, стоит сделать небольшое отступление. Моя практика не ограничивается только технологическими трубопроводами. Часто приходится сталкиваться со смежными областями, где принципы расчёта и ошибки очень похожи. Например, в производстве высокомачтовых и дорожных опор для освещения. Возьмём компанию ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (их сайт — https://www.jsryxc.ru). Они производят, среди прочего, конические переходные стойки и опоры видеонаблюдения.

Так вот, принцип консольного закрепления там тот же. Мачта освещения — это, по сути, та же опора консольная, только гигантская и заделанная в фундамент. Все те же проблемы: ветровая нагрузка (аналог вибрации в трубопроводе), расчёт на изгибающий момент, усталостная прочность металла в месте перехода от конуса к цилиндру (аналог места крепления кронштейна к стене). Ошибки в проектировании или изготовлении таких опор приводят не к протечке, а к заваленной мачте на трассе.

На их сайте видно, что продукция охватывает широкий спектр — от садовых светильников до серьёзных дорожных конструкций. Это говорит о понимании масштабов: маленькая консоль для кабельного лотка и 30-метровая мачта — философия расчёта едина, разница лишь в цифрах. И в обоих случаях критически важно качество сварных швов и контроль металла.

Провальный опыт с ?универсальным? решением

Хочу привести пример из личного опыта, когда попытка сэкономить на расчёте и изготовлении обернулась большими затратами. Был объект, небольшой цех, где нужно было проложить несколько линий труб разного диаметра вдоль одной стены. Заказчик настоял на ?универсальной? консольной балке — длинный швеллер, к которому можно крепить хомуты для труб на любой высоте. Звучало логично и гибко.

Смонтировали. Через полгода эксплуатации начались проблемы. Трубы с горячей водой ?гуляли? сильнее расчётного, трубы с вибрацией от насосов начали резонировать. А так как все они были жёстко привязаны к одной балке, эта балка превратилась в передатчик вибраций и напряжений. В итоге, самые слабые соединения — на тонких трубках КИП — начали давать течь. Пришлось демонтировать всю эту ?универсальную? систему и ставить раздельные, изолированные друг от друга опоры консольные трубопровода под каждую линию, с разными характеристиками демпфирования. Урок был прост: универсальность в ответственном узле — враг надёжности.

Материалы и сварка: что не пишут в ГОСТ

В нормативной документации много сказано про сталь марки Ст3пс или 09Г2С, про толщину полки, про длину консоли. Но почти ничего — о качестве сборки и сварки в ?полевых? условиях. А это 90% успеха. Консоль — это чаще всего сварная конструкция из косынки, самой консоли и плиты крепления. Сварные швы здесь работают на срез и на отрыв.

Самая частая ошибка — сварка в монтажном положении ?в лодочку?, когда доступ затруднён. Шов получается неравномерным, с непроварами. Под нагрузкой такой шов не пластично деформируется, а трескается. Визуально при приёмке всё может выглядеть отлично, краска скроет дефекты. Поэтому мы всегда настаиваем на возможности сварить узел внизу, в цехе, в оптимальном положении, и только потом монтировать готовое изделие. Да, это дороже с точки зрения логистики, но дешевле с точки зрения рисков.

Ещё момент — подготовка кромок под сварку. Для ответственных узлов это обязательная механическая обработка. На практике же часто берут газовый резак, кромки получаются неровными, с наплывами. Зазор ?плавает?, и сварщик его варьирует на глаз, что категорически недопустимо. В итоге, геометрия опоры консольной нарушается, точка приложения нагрузки смещается, и вместо расчётного изгибающего момента в 500 Н*м мы получаем все 700.

Взаимодействие с другими системами

Трубопровод редко живёт сам по себе. Рядом идут кабельные лотки, вентиляционные короба, другие инженерные системы. И здесь возникает конфликт интересов на физическом уровне. Часто проекты разных систем делают разные подрядчики, и их трассы пересекаются в одной точке у стены.

Приходится импровизировать: кому-то смещать трассу, кому-то — поднимать опору консольную выше. А это опять изменение расчётной схемы. Идеального решения нет, но есть правило: приоритет всегда у системы с большей динамической нагрузкой (вибрацией) или с опасной средой. Её трассу стараются не гнуть и не смещать. Всё остальное ?подстраивается? под неё.

Отсюда вытекает и требование к конструкции самой опоры: иногда полезно заложить в проект не монолитную конструкцию, а сборную, с возможностью регулировки по высоте установки хомутов уже на месте. Это не отменяет необходимости основного расчёта, но даёт монтажникам тот самый необходимый люфт для манёвра без нарушения целостности узла.

Итог: философия надёжного узла

Так к чему же всё это? Опора консольная трубопровода — это не просто расходный материал из спецификации. Это расчётный узел, связывающий стену здания и динамичную систему. Её нельзя выбирать по принципу ?главное, чтобы держала?. Нужно понимать, что она держит, в каких условиях и как будет обслуживаться.

Опыт, в том числе и негативный, показывает, что экономия на качественном металле, на грамотном проектировании с учётом реальных условий монтажа и на контроле качества сварки всегда выходит боком. Иногда — сразу, в виде аварии при гидроиспытаниях. Иногда — через несколько лет, в виде скрытой коррозии или усталостной трещины.

Возвращаясь к аналогии с опорами освещения — будь то продукция ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии или любой другой серьёзный производитель, ключевым является системный подход. От сырья до финишного покрытия, от чертежа до монтажной карты. Только тогда консоль, будь она для трубы диаметром 57 мм или для мачты высотой 30 метров, отработает свой срок без сюрпризов. А значит, и общая система, которую она держит, будет работать так, как задумано.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дорожный светофор

Дорожный светофор -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Солнечный уличный фонарь

Солнечный уличный фонарь -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Умный уличный фонарь

Умный уличный фонарь -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Многофункциональная общая опора

Многофункциональная общая опора -

Дорожный знак

Дорожный знак -

Опора видеонаблюдения

Опора видеонаблюдения

Связанный поиск

Связанный поиск- прожектор светодиодный 4500к

- уличный фонарь на квадратный столб

- прожектор светодиодный 300 ватт

- прожектор светодиодный уличный переносной

- прожектор светодиодный до 100w 4000к

- 130 светодиодный прожектор

- портальная опора 10 кв

- уличный фонарь своими руками из металла

- прожектор светодиодный 50w 4000k

- прожектор светодиодный 10вт 6500к