опора консольного крана

Когда говорят ?опора консольного крана?, многие сразу представляют просто мощную металлическую колонну. Это самое большое заблуждение. На деле, это целый узел, работающий на изгиб, кручение и вибрацию, и его расчёт — это не про ?чем толще металл, тем лучше?. Часто вижу, как на небольших стройках или в цехах ставят что попало, мол, ?держать будет?. Потом удивляются, почему кран ?гуляет? или в основании трещины пошли. Сам через это проходил, когда лет десять назад помогал монтировать кран для монтажа тех же высокомачтовых светильников. Тогда сэкономили на проекте, поставили опору от старого оборудования, вроде подходила по высоте. А через полгода эксплуатации заметили устойчивый крен. Хорошо, вовремя остановили. С тех пор к этому узлу отношусь с максимальным вниманием.

Из чего складывается надёжная опора?

Здесь нельзя говорить абстрактно. Всё начинается с фундамента. Для стационарных консолей — это почти всегда отдельный железобетонный блок, заглублённый ниже промерзания. Но я видел и временные решения на анкерных болтах через массивную стальную плиту — для кранов на колёсной базе, которые потом переезжают. Главное — обеспечить жёсткое защемление в основании. Если фундамент ?играет?, вся конструкция теряет смысл.

Сам ствол, колонна. Тут не только толщина стенки трубы важна, но и её сечение. Круглое — хорошее сопротивление ветровой нагрузке со всех направлений. Квадратное или прямоугольное — проще крепить консольную балку и элементы жёсткости. Часто внутри, особенно у высоких опор, делают диафрагмы-перегородки, чтобы предотвратить местную потерю устойчивости стенки. Это критично в местах крепления консоли.

А вот консольный узел — это отдельная песня. Место перехода вертикальной стойки в горизонтальную (или наклонную) балку — точка максимального напряжения. Здесь не обойтись без усиливающих косынок, рёбер жёсткости, иногда даже распорок назад, к стволу. Конструкторы часто рисуют красивые схемы, но на практике сварка этих элементов должна быть безупречной. Видел случаи, когда косынки были прихвачены ?для галочки?, а не проварены по всей длине. Визуально стоит, а под нагрузкой пошла усталостная трещина от края прихватки.

Связь с, казалось бы, далёкой отраслью

Может показаться странным, но мой опыт с опорами кранов тесно переплетается с работой по освещению. Мы как-то сотрудничали с компанией ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии (их сайт — jsryxc.ru). Они, как известно, производят высокомачтовые светильники, те самые, что ставят на стадионах, складах, открытых площадках. Так вот, монтаж этих мачт (а это те же опоры, только для света, высотой иногда за 30 метров) — задача, родственная монтажу крановой опоры.

Там те же проблемы: ветровая нагрузка, устойчивость, качество фундамента и сварных швов. Только вместо груза на консоли — парусность самой конструкции и вес прожекторов. Работая с их проектами, я многое почерпнул для себя в плане расчёта динамических нагрузок и виброгашения. Интересно, что для обслуживания таких высоких мачт как раз и используют консольные краны или подъёмники, которые часто крепятся к... правильно, к специальным опорам, встроенным в конструкцию мачты или рядом стоящим. Получается замкнутый круг.

Их продукция — конические стойки, опоры для видеонаблюдения — это, по сути, родственные конструкции. Принципы расчёта на устойчивость и жёсткость очень похожи. Разница в нагрузках: для камеры — в основном вес и ветер, для крана — ещё и ударная нагрузка от старта/останова тележки, раскачка груза. Но подход к проектированию узла крепления (консоли) во многом схож.

Типичные ошибки на практике

Хочу привести пару живых примеров, не из учебника. Первый — это коррозия изнутри. Казалось бы, опора снаружи покрашена, стоит. Но если она полая и не имеет дренажных отверстий в нижнем фланце или заглушке, внутри скапливается конденсат. Зимой вода замерзает — лёд распирает стенки изнутри. Видел опору консольного крана в порту, у которой через 5 лет просто разорвало нижнюю секцию по шву. Внешне ржавчины почти не было. Теперь всегда проверяю вопрос вентиляции и водоотвода.

Вторая ошибка — игнорирование грунтов. Поставили мощную опору на фундамент, но не учли, что участок — бывшее болото, грунт пучинистый. Фундамент сделали правильный, но не связали его достаточно жёстко с анкерной корзиной опоры. После двух циклов зима-лето вся конструкция накренилась. Пришлось делать полную реконструкцию с усилением грунта и установкой свай. Дорого и долго.

И третье, самое простое и обидное — несоосность при монтаже. Когда устанавливают секции опоры (если она сборная) или приваривают консоль, бывает перекос в пару градусов. ?И так сойдёт?. Но этот перекос создаёт дополнительную эксцентричную нагрузку, которую в расчётах не заложили. В итоге ресурс узла снижается в разы. Всегда требую точного контроля геометрии на всех этапах, пусть это и затягивает процесс.

Материалы и защита — без компромиссов

Сталь — это понятно. Но какая? Ст3сп — для умеренного климата и неагрессивной среды. Если речь о химическом производстве или морском побережье, нужна уже оцинковка или сталь с повышенной стойкостью к коррозии. А ещё лучше — периодическая обработка и осмотр. Для ответственных объектов мы закладываем технологические лючки для внутреннего осмотра ствола.

Сварные швы — их качество должно контролироваться не только визуально, но и, например, ультразвуком. Особенно в зоне консольного узла. Экономия на контроле качества сварки — это мина замедленного действия. Помню случай на лесопилке: кран использовался для разгрузки леса. Вибрации постоянные. Через три года в зоне примыкания самой мощной косынки к стволу обнаружилась скрытая непроваренная полость. Шов снаружи выглядел идеально. Обнаружили почти случайно при плановом УЗК.

Лакокрасочное покрытие — не просто ?чтоб красиво?. Это барьер. Но он бесполезен, если перед покраской не была проведена качественная пескоструйная обработка поверхности до белого металла. Любая окалина или ржавчина под слоем краски продолжит разрушать металл, причём видно этого не будет. Требую всегда предоставлять акты о подготовке поверхности.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Опора консольного крана — это не расходный материал и не второстепенная деталь. Это основа, от которой зависит безопасность людей, сохранность груза и долговечность всего кранового оборудования. Её нельзя выбирать ?на глазок? или по остаточному принципу в смете. Каждый проект требует отдельного расчёта, привязки к местным условиям, качественного изготовления и монтажа.

Опыт, в том числе и косвенный, полученный от работы со смежными конструкциями вроде тех же высокомачтовых опор для освещения от ООО Цзянсу Солнце, Луна и Звезды, только подтверждает: принципы надёжности везде одни. Внимание к деталям, понимание физики работы конструкции и отказ от кустарщины.

Сейчас смотрю на любую установленную консоль и невольно оцениваю: как стоит фундамент, как выполнены сварные швы в узле, есть ли следы коррозии. Это уже профессиональная деформация. Но она помогает избегать ошибок. Или вовремя их замечать у других, что, в общем-то, тоже полезно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

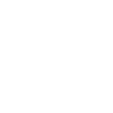

Комплект ламп «Магнолия»

Комплект ламп «Магнолия» -

Дорожный светофор

Дорожный светофор -

Солнечный уличный фонарь

Солнечный уличный фонарь -

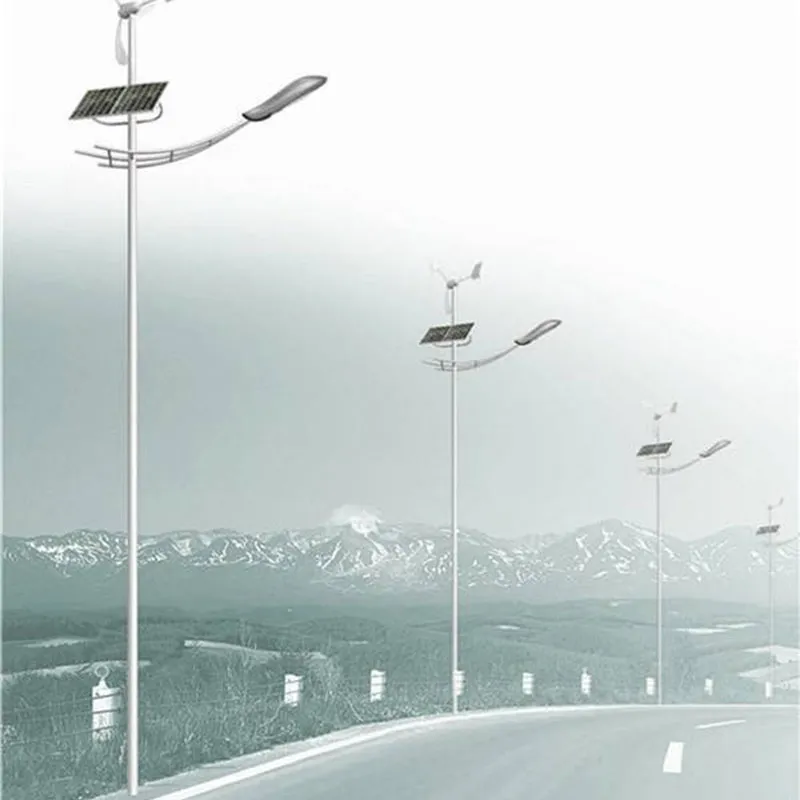

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Умный уличный фонарь

Умный уличный фонарь -

Многофункциональная общая опора

Многофункциональная общая опора -

Дорожный знак

Дорожный знак -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Опора видеонаблюдения

Опора видеонаблюдения -

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник

Связанный поиск

Связанный поиск- ландшафтные светильники высокие

- прожектор светодиодный leader led

- ландшафтные светильники деревья

- уличный фонарь на столб своими руками

- прожектор светодиодный 5 ватт

- уличный фонарь на бетонный столб

- качественный автономный светильник ландшафтный

- уличный диодный фонарь на столб

- фото уличных фонарей на дом

- надежные светодиодные прожекторы