Портал для указателей

Когда говорят ?портал для указателей?, многие сразу представляют себе красивую 3D-визуализацию или сложную геоинформационную систему. На деле же, в нашей отрасли — производстве и монтаже уличного освещения, дорожных знаков и сопутствующей инфраструктуры — это понятие часто сводится к куда более приземлённым, но критически важным вещам. Речь о точке сборки, о физическом и информационном узле, где сходятся данные по позиционированию, спецификации, нагрузкам и, что самое главное, конкретные железные конструкции, которые потом стоят годами вдоль трасс. Я бы даже сказал, что главный портал для указателей — это не интерфейс на экране, а склад готовой продукции и чертежи, по которым её собирают. Вот об этом разрыве между ?цифрой? и металлом и хочется порассуждать.

Ошибка начинающих: портал как самоцель

Мы в своё время тоже наступили на эти грабли. Был у нас проект, связанный с комплексным оснащением новой развязки. Заказчик требовал ?единую цифровую платформу управления активами?. Мы, молодые и горячие, нашли подрядчика, который сделал нам шикарный портал для указателей. Там можно было кликнуть на виртуальный столб — и тебе выводилась вся информация по нему: серия, дата установки, паспорт. Красота.

Но когда начался монтаж, выяснилась простая вещь. Монтажники на морозе со смартфонами не работают. Им нужна была не 3D-модель, а распечатанная схема расстановки с номерами позиций, привязанная к километрам и пикетам. А в офисе снабжения вообще смотрели на этот портал как на диковинку — им был нужен обычный Excel-файл со списком артикулов, количеством и сроками поставки. Наш красивый портал оказался островом, не связанным с реальными процессами. Информация в него заносилась уже постфактум, часто с ошибками.

Вывод был жёстким: цифровой инструмент должен рождаться из реальной цепочки действий, а не навязываться ей сверху. Особенно в нашем деле, где итогом является не байт, а тонна металла и бетона, вкопанная в землю. Скажем, для различных опор видеонаблюдения критичен не столько красивый интерфейс, сколько точные данные по фундаменту и кабельным вводам, которые должны быть сразу в чертеже и в заявке на производство.

Что на самом деле нужно: связь спецификации и объекта

Сейчас мы выстроили процесс иначе. За основу берётся не ?портал?, а общая спецификация проекта. Допустим, поступает заказ на освещение и знаки для нового микрорайона. Инженер готовит ведомость: вот здесь нужны светодиодные уличные фонари на 10-метровых опорах, здесь — дорожные знаки на конических стойках, там — садовые фонари для парковой зоны.

Эта ведомость — и есть первичный ?портал?. Она автоматически трансформируется в несколько документов: производственное задание для цеха, список закупок для электрооборудования (тут как раз вспоминаем про сопутствующее электрооборудование, кабели), план монтажа для бригады. Ключевое — у каждого изделия, будь то фонарь или знак, есть уникальный код. Этот код идёт с ним от цеха до точки установки.

Только после этого наступает этап оцифровки. Геодезист привязывает установленный объект с его кодом к координатам. И вот тогда эти данные попадают в систему — ту самую, которую можно условно назвать портал для указателей. Но теперь это не красивая картинка, а база, где по коду можно посмотреть: когда и кем изготовлена опора, какой светильник на неё установлен, дату монтажа, фотоотчёт, даже гарантийные талоны на оборудование. Это уже рабочий инструмент для службы эксплуатации.

Пример из практики: история с переходными стойками

Хороший пример — работа с коническими переходными стойками. Это, казалось бы, простая вещь. Но когда их нужно несколько десятков штук под разные типы знаков, начинается путаница. Раньше в накладных писали ?стойка переходная?, а в проекте было указано ?стойка для знака 3.24?. На складе могли отгрузить не ту, что нужно для конкретного крепления.

Мы завели для каждой модификации стойки свой артикул в общей спецификации. Теперь в монтажном плане чётко указано: ?Позиция 15: Знак 3.24. Артикул стойки: КПС-89-3?. Этот артикул есть в производственной базе, в складской программе и в итоге в том самом портале. Цепочка замкнулась. Монтажники получают паллету, на которой маркировка совпадает с их заданием. Мелочь? Нет. Это и есть та самая ?портальность? — сквозная идентификация объекта через все этапы.

Интеграция производства: где рождается ?железо?

Всё это было бы невозможно, если бы цифровой контур обрывался на воротах завода. Наше производство — это не абстракция. Возьмём, к примеру, взрывозащищенные светильники или высокомачтовые светильники. Это сложные изделия с массой сертификатов и строгим контролем сборки. Данные по каждой партии комплектующих, по сварным швам, по покраске — всё это должно в конечном счёте быть привязано к коду готового изделия.

У нас, в ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, этот процесс выстроен на уровне цеха. Рабочее задание, порождённое из проектной спецификации, поступает в производственную систему. Оператор видит не просто ?сделать 10 опор?, а конкретные чертежи, нормы расхода, последовательность операций. По сути, это тот же портал для указателей, но на технологическом уровне. Когда опора готова, на неё наносится маркировка с кодом. Этот код — её цифровой паспорт.

Иногда заказчики просят предоставить доступ к этой части данных. Например, для аудита качества или для планирования своих ремонтных работ. И мы можем это сделать, выведя в защищённый раздел именно ту информацию, которая касается их активов. Это уже следующий уровень — портал как инструмент клиентского сервиса, а не просто внутренняя база. Но фундаментом всё равно остаётся чёткая связка ?код изделия — производственные данные?.

Провалы и тупики: когда система не работает

Не всё, конечно, было гладко. Была у нас попытка внедрить систему RFID-меток на все изделия, чтобы автоматически отслеживать их перемещение от цеха до склада и далее. Идея казалась блестящей: сканер считывает метку — и портал сам обновляет статус. Реальность оказалась иной.

Метки на металле в условиях улицы, пыли, дождя и мороза — ненадёжны. Сканеры на складе требовали идеального позиционирования, что замедляло разгрузку. Монтажники их просто теряли или случайно повреждали. В итоге цепочка данных рвалась, и доверия к системе стало меньше, чем к старой доброй бумажной накладной с подписью.

Откатились. Вернулись к проверенным штрих-кодам на бирках и качественной полиграфии в документах. Иногда прогресс — это не добавить высоких технологий, а правильно применить простые. Главное, чтобы код был читаемым и неизменным на всём пути. Этот опыт научил нас скептически относиться к ?модным? решениям, не прошедшим проверку в наших суровых условиях. Будь то солнечные уличные фонари в приморской зоне или дорожные светофоры на загруженной магистрали — надёжность первична.

Взгляд в будущее: портал как экосистема

Куда мы движемся сейчас? Портал для указателей постепенно перестаёт быть просто каталогом установленных объектов. Он становится инструментом для анализа и прогноза. Например, мы накапливаем данные по отказам светодиодных модулей в определённых партиях или по коррозии опор в конкретных грунтах.

Имея эту статистику, мы можем заранее, ещё на этапе проектирования нового объекта, предлагать решения: применить здесь опору с усиленным антикоррозийным покрытием, а здесь — заложить светильник с запасом по температурному режиму. Для компании вроде нашей, ООО Цзянсу Солнце, Луна и Звезды Оптоэлектронные Технологии, это переход от роли поставщика железа к роли поставщика решений и долгосрочной сервисной поддержки.

Сайт https://www.jsryxc.ru для клиента — это витрина наших возможностей. Но реальная работа, тот самый ?портал?, живёт в связке проектных, производственных и эксплуатационных данных. Идеал — когда заказчик, проектировщик, наш завод и служба монтажа видят один и тот же актуальный статус по каждому дорожному знаку или ландшафтному светильнику. Не для красоты, а для того, чтобы объект был смонтирован в срок, прослужил заявленный ресурс, а его обслуживание было предсказуемым.

Так что, если резюмировать мой опыт, портал для указателей — это не IT-продукт. Это отражение правильно выстроенного бизнес-процесса. Его нельзя купить и внедрить за месяц. Его нужно выращивать, начиная с простой и ясной спецификации, проходя через все этапы — от чертежа в цеху до координат в натуре. И только когда эта цепочка работает без сбоев, цифровой ?портал? наполняется реальным смыслом и становится тем, чем и должен быть — полезным инструментом, а не отчётной обузой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дорожный знак

Дорожный знак -

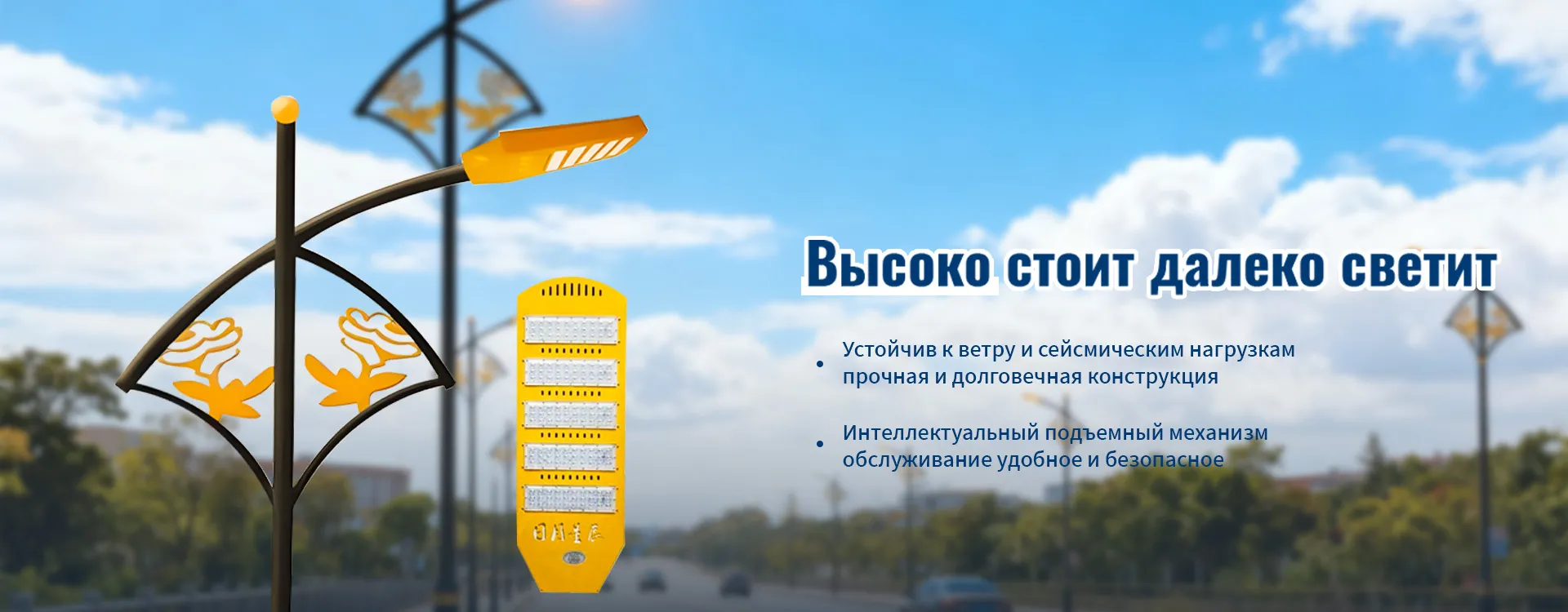

Средневысокий мачтовый светильник

Средневысокий мачтовый светильник -

Опора видеонаблюдения

Опора видеонаблюдения -

Светодиодный дорожный светильник

Светодиодный дорожный светильник -

Солнечный уличный фонарь

Солнечный уличный фонарь -

Дорожный светофор

Дорожный светофор -

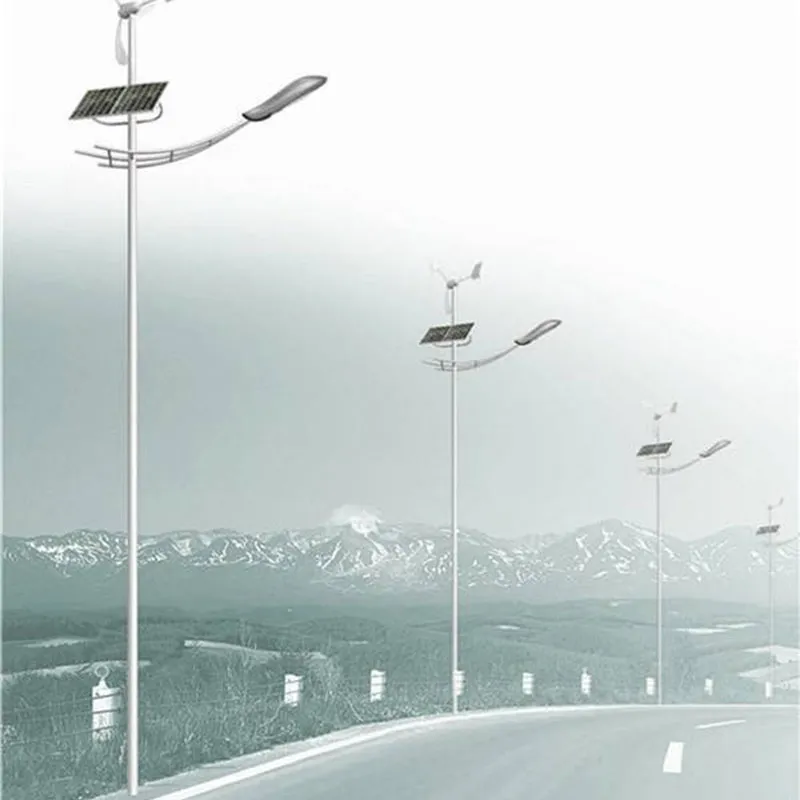

Ветро-солнечный гибрид

Ветро-солнечный гибрид -

Умный уличный фонарь

Умный уличный фонарь -

Солнечный парковый фонарь

Солнечный парковый фонарь -

Фонари с национальным колоритом

Фонари с национальным колоритом -

Многофункциональная общая опора

Многофункциональная общая опора -

Комплект ламп «Магнолия»

Комплект ламп «Магнолия»

Связанный поиск

Связанный поиск- кронштейн консольный с опорой 400

- прожектор светодиодный до 100 ip65

- прожектор светодиодный 12 вт

- светильник уличный настенный фонарь

- уличные фонари коричневые

- вспомогательные знаки в сварке

- прожектор светодиодный с рассеивателем

- светодиодный прожектор led 20w

- светодиодный прожектор 800 вт

- прожектор светодиодный 100вт 4000к